Dans les nouveaux locaux de La BS à Ris Orangis, un stock de structures, praticables, pieds de levage et échafaudages ASD est désormais à votre disposition, dans un premier temps au drive (enlèvement de la commande par le client), la logistique de livraison de ce type de produits volumineux étant actuellement à l’étude. Quand on sait que le délai de livraison via ASD qui produit en flux tendu, se situe entre 1 et 3 semaines, on comprend tout l’intérêt de ce nouveau partenariat pour les besoins urgents.

Un poil d’histoire pour les petits nouveaux. ASD, abréviation de Alu Soudure Diffusion est un fabricant de matériel scénique, né en l’an 2000 de l’énergie de 4 associés ayant collaboré pour Mobil Tech.

ASD produit des structures scéniques et tours de levage, échafaudages, pieds élévateurs, fabriqués exclusivement en France dans deux usines Ardennaises distantes d’une poignée de kilomètres, une dédiée à l’aluminium et l’autre à l’acier.

Nous sommes allés à Lalobbe dans les Ardennes avec l’équipe de tournage de la BS, Bruno Souchaud et Rodney Steward, pour rencontrer Thierry Chenot, directeur et cofondateur de ASD et visiter ses usines.

SLU : Thierry, comment ta distribution est-elle organisée et comment est née l’idée de ce partenariat avec La BS ?

Thierry Chenot : Notre réseau de distribution est étendu sur 3 marchés distincts : les revendeurs grossistes comme La BS, les prestataires/loueurs et les sociétés spécialisées en rigging qui achètent pour réaliser leurs propres installations de grosses scènes. Cette idée est née car chez ASD, nous produisons en flux tendu, autrement dit nous n’avons pas de stock de structure, ou très peu. Le but est de pouvoir répondre à de petites commandes urgentes de moins de 5 000 €. Je travaille de la même manière avec EES situé au nord de Paris. Nous avons pris cette décision de nous appuyer le plus possible sur notre réseau de points de vente dans le but d’alléger notre logistique.

A gauche Thierry Chenot, directeur d’ASD interviewé par Bruno Souchaud et filmé par Rodney Steward pour la web TV de la BS.

En 3 ans, nous avons fermé 1400 comptes. Il nous en reste aujourd’hui moins de la moitié, l’objectif étant de dynamiser le marché de nos revendeurs en leur fournissant des points techniques tenus par des entreprises faisant des installations et sur lesquelles nous pouvons nous appuyer à l’échelle d’une région. Ces sociétés, que nous connaissons depuis longtemps, sont tout particulièrement sensibilisées à la sécurité afin de répondre au mieux aux attentes de nos clients.

On en parlait depuis longtemps avec Eric Espaze (P.d.g de La BS) qui est un de nos clients historiques, mais à Paris il n’avait pas la place de stocker. Quand il a ouvert son dépôt à Ris Orangis, on a reparlé de la création d’un vrai stock que nous avons mis en place récemment. Ils ont à l’étude une logistique qui leur permettra de livrer, car dans l’immédiat les clients doivent venir enlever leur commande à quai ce qui limite leur rayon d’action à la région parisienne. Je suis persuadé qu’avec du stock à La BS, nous serons capables de vendre entre 20 et 25 % de plus par an.

En plus des prestataires et des revendeurs, je vais donc pouvoir viser les théâtres, les salles polyvalentes, etc. Quand quelqu’un me contacte pour une commande, je me renseigne de savoir s’il est déjà client auprès d’une entreprise ou s’il est en train de se mettre en place. La BS me permet de proposer une solution alternative, tout particulièrement pour de petites commandes. Nous avons progressivement commencé à mettre des barrières pour que les gens comprennent que nous travaillons en B2B et non plus en B2C.

Estelle Louis, directrice administrative et financière et co-fondatrice de ASD (qui n’aime pas être photographiée. Trop Tard :-))

SLU : Qui est propriétaire de ce stock, La BS ou ASD ?

Thierry Chenot : La BS est le propriétaire de ce stock constitué de différents types de structures : triangle, carrée, en 1 m, en 2 m, des angles, des pieds de levage… Et in fine, sera idéalement en mesure de répondre à des commandes un peu plus conséquentes de type 20 ponts de 1, 2 ou 3 mètres, avec des angles dans un délai de 15 jours.

SLU : Quelles sont les conditions de vente de La BS ?

Thierry Chenot : Les clients de La BS bénéficient des mêmes tarifs que s’ils achetaient chez nous.

SLU :Quel est le délai de réactivité de ASD face à une commande aujourd’hui ?

Thierry Chenot : Cela dépend des moments mais nous avons besoin en moyenne de 3 semaines. Nos carnets de commandes étant déjà remplis sur 4 à 5 semaines.

SLU : Vous envisagez de vous agrandir ?

Thierry Chenot : Nous avons un rythme assez intense mais nous ne souhaitons pas nous agrandir davantage car nous pensons que notre rythme actuel est optimal, c’est-à-dire sans périodes creuses. Nous travaillons toute l’année avec nos principaux clients, Novelty et Magnum par exemple dont les défilés de mode sont complémentaires des conventions au cours de l’année. L’avantage avec les défilés de mode est qu’il est très facile de les anticiper car ce sont des événements réguliers.

Cependant nous sommes toujours dans une logique de réalisations sur-mesure et c’est la raison pour laquelle je souhaite rester petit, ce qui nous permet d’être véritablement polyvalents. Notre stratégie est aussi de rester concentrés sur le territoire français même si nous avons quelques clients à export. C’est une des raisons pour lesquelles ADS n’est pas présent sur les salons étrangers.

SLU : Quel est le chiffre d’affaires de ASD ?

Thierry Chenot : Notre chiffre d’affaires est de 6,5 millions d’euros. Les plus grosses sociétés d’événementiel travaillent avec ASD : Novelty et Magnum mais aussi B-Live qui utilise plusieurs marques de structures et Dushow qui s’est complètement équipé chez nous. Nous avons deux usines, une pour les structures alu (30 personnes) et une pour l’acier (15 personnes) où sont produits les pieds de levage et toutes les pièces de serrurerie. L’activité scénique représente 80 % de la production de l’usine d’aluminium et 40 % des activités de l’usine d’acier.

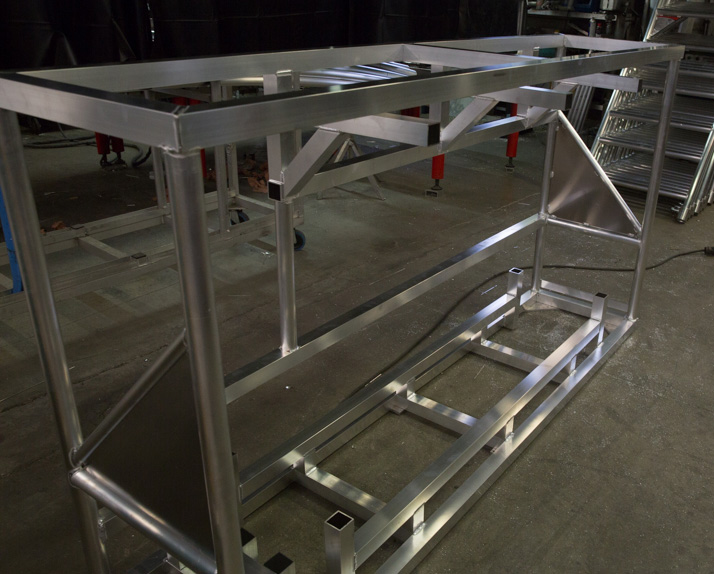

Visite de l’usine d’aluminium à Lalobbe

Voyons ensemble les différentes étapes de la fabrication d’un pont alu, guidés par Thierry qui d’emblée nous précise que toutes les pièces sont fabriquées en France, même les goupilles et les aiguilles, sans parler des manchons…

Extraction des tubes

Thierry Chenot : Nous recevons l’aluminium en billettes, c’est-à-dire la matière première sous forme de blocs, d’origine française. Puis nous utilisons ce qu’on appelle des « filières », c’est-à-dire des machines, nous appartenant, qui transforment ces blocs en tubes. Les billettes sont chauffées. Elles passent ensuite dans une presse qui les transforme en tubes.

On peut faire des tubes de différentes longueurs en fonction de nos besoins, le but étant de calculer la taille optimale pour avoir le moins possible de chutes. Il peut y avoir plusieurs diamètres ou alliages différents cela dépend des séries.

En alliages, nous utilisons le 6060 (l’alliage le plus basique pour les pièces de serrurerie, les chariots, etc… des objets qui n’ont pas de charge à supporter), puis le 6005 T6, les 6106 T6 et D5 et enfin le 6082. Il n’y a pas de différences énormes entre les alliages.

Ça va plutôt se jouer sur la flexion à savoir qu’une structure de grandes dimensions devra être plus résistante à la casse. Pour rendre ces alliages plus solides, on peut jouer sur leur composition en introduisant plus ou moins de silicium par exemple. Il y a donc un choix stratégique à faire suivant la structure à fabriquer.

Nous travaillons avec trois fournisseurs d’aluminium différents ce qui nous assure une disponibilité constante. Un certificat matière accompagne chaque livraison afin de garantir ensuite une bonne traçabilité. Chaque morceau de structure sera ensuite identifié afin de pouvoir déterminer son lot de matière, l’ouvrier soudeur et le client.

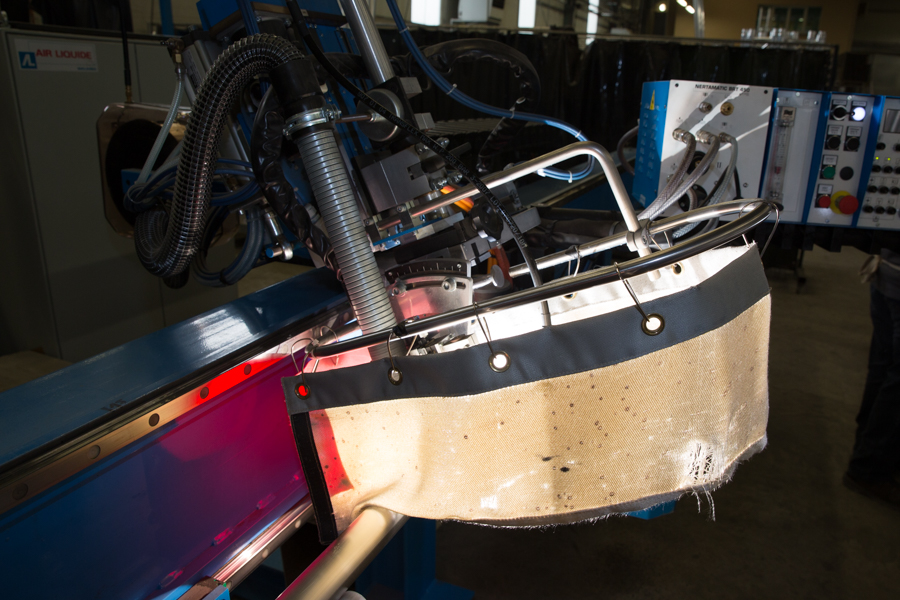

Soudure des manchons

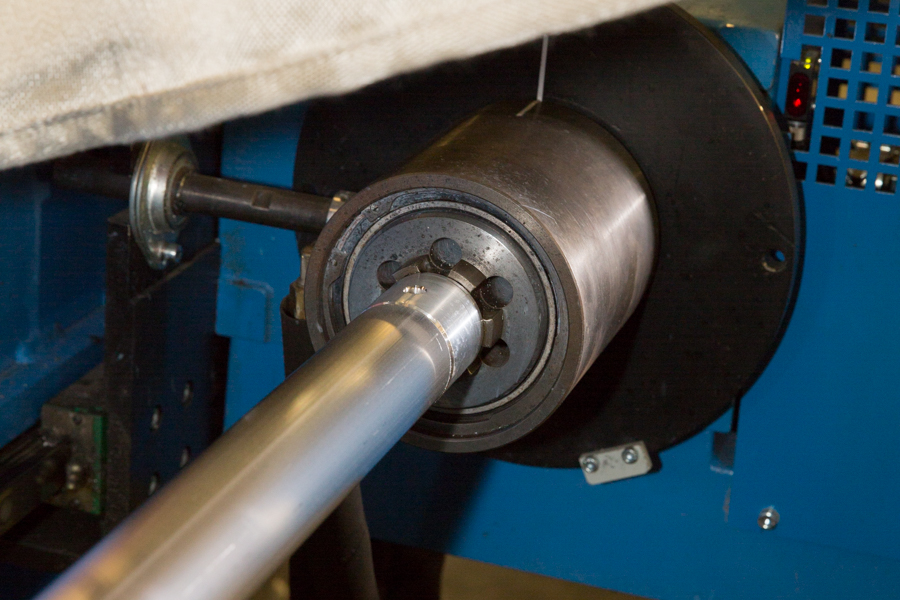

Après tronçonnage des tubes à la longueur requise, ils sont installés pour la soudure semi-automatique et simultanée des deux manchons extrêmes.

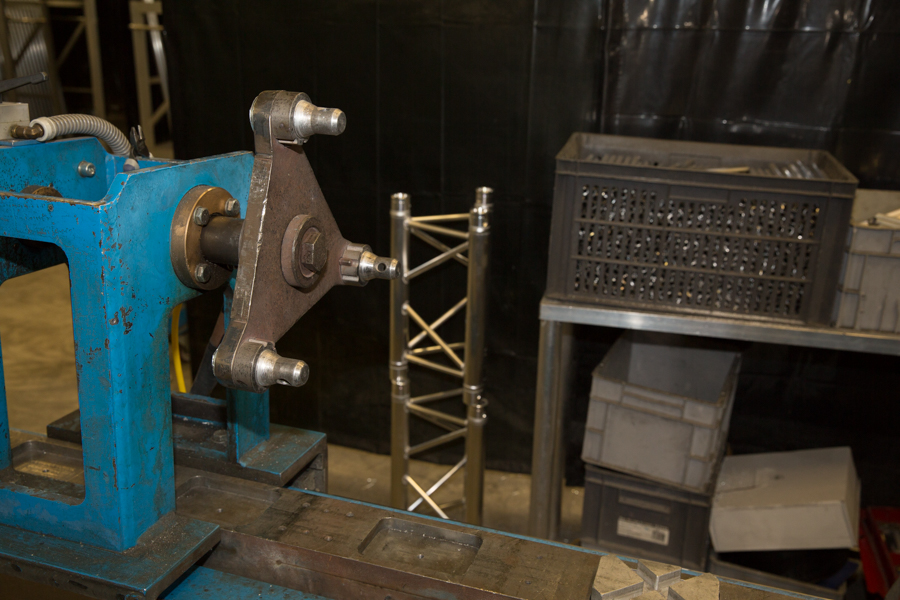

Poste de soudure semi-automatique. Un manchon est glissé à chaque extrémité du tube et serré sur un axe rotatif.

La naissance d’un pont

Puis les barres sont installées sur des postes de travail équipés de gabarits où chaque soudeur fabrique une structure intégralement. Ils effectuent les soudures des traverses suivant le gabarit pour obtenir le produit fini. Cette étape est manuelle, nous avions envisagé de l’automatiser par des robots mais cela ne serait pas rentable en termes de coût et de temps. De plus, nous sommes contents de dynamiser le marché de l’emploi du secteur et de rester dans une logique d’artisanat.

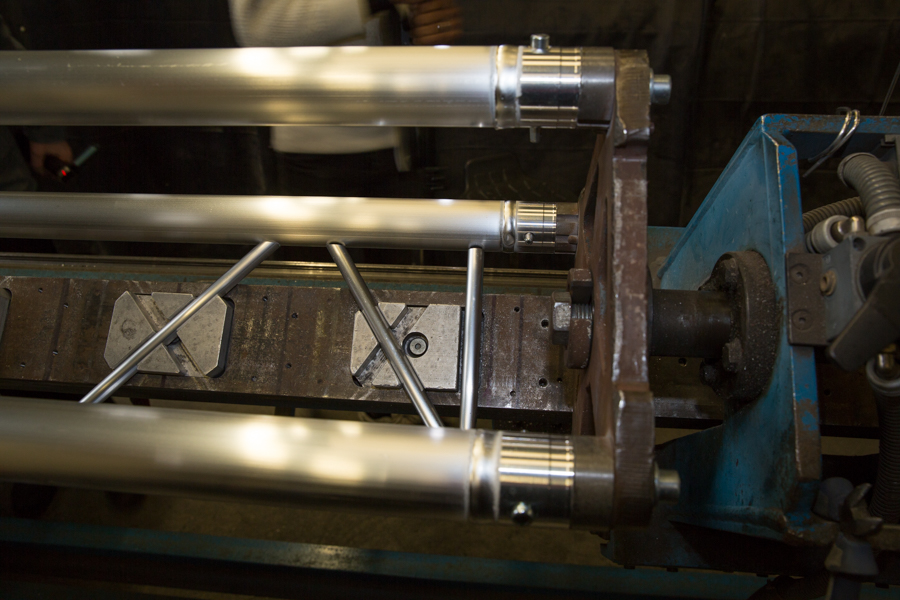

Pour fabriquer un pont, on commence par fixer un gabarit sur l’axe rotatif (ici pour un triangle. Il y a le même à l’opposé du banc de montage.)

Quand les 3 tubes sont en place entre les deux gabarits, on commence par positionner les traverses sur un côté…

…qui reçoivent juste un point de soudure pour les maintenir en place avant de garnir les autres cotés…

Il y a 8 postes de montage, qui nous permettent de faire tous les linéaires aussi bien au niveau de la dimension en longueur mais aussi en section. On peut donc facilement faire du 250, du 300 ou 400. Des verrous nous permettent de régler les distances sur les postes et des gabarits s’appliquent pour gérer les têtes triangulaires ou les têtes carrées. Les barres arrivent donc avec les têtes manchonnées, on les positionne, on commence à souder, on les retourne, on remet les barreaux et ainsi de suite.

Enfin, nous avons un poste complémentaire pour les pièces les plus complexes comme par exemple les angles. Certains ouvriers pointent des angles (ils appliquent juste un point de soudure pour positionner les traverses), d’autres les soudent. L’opération de pointage est pratiquement aussi longue que la soudure car elle nécessite un savoir-faire plus technique.

Les tubes de départ vers une autre direction sont coupés pour épouser la courbure du tube qui les reçoit.

SLU : Où recrutez-vous les soudeurs? Sur l’alu, c’est une technique particulière qui demande un vrai savoir-faire.

Thierry Chenot : Ce sont souvent des gens du coin ou des jeunes en alternance qui étudient dans un lycée technique de la région. La plupart sont bien formés à la soudure mais pas forcément à l’aluminium. Nous les formons donc nous-mêmes au processus qui a été développé en interne et qui nécessite de souder à une main.

Le cintrage des cerces

Thierry Chenot : Les tubes sont cintrés sur place également. Nous n’avons pas besoin de les chauffer, cela se fait à froid. On règle les galets puis on fait passer le tube dans une machine à rouler et il ressort cintré. Deux ouvriers sont spécialisés dans les structures circulaires. En ce moment nous réalisons une cerce de 20 mètres et une autre de 25 mètres pour les besoins de Novelty sur un défilé Vuitton programmé début janvier.

Novelty et Magnum étant mes deux plus gros clients, c’est aussi pour cela que nous voulons rester une petite entreprise pour rester réactifs face à nos concurrents. Si pour une quelconque raison je dois produire en urgence du 20 mètres par exemple, je peux facilement appeler le chef d’atelier et lui demander de réaffecter un ouvrier sur cette commande. Dans une grosse structure, on ne peut pas se le permettre aussi simplement.

Nous avons donc une grande variété de gabarits pour répondre à la nécessité de chaque pièce. Pour des diamètres de 2 à 4 mètres, plutôt habituels, c’est simple mais quand on atteint des 20 à 25 mètres de diamètre, ce qui est assez exceptionnel, nous sommes obligés d’utiliser des pièces particulières qui sont facilement produites dans notre usine d’acier. Avoir une usine complémentaire est donc un avantage considérable en termes de flexibilité et de rapidité. Pour faciliter le transport, les tronçons n’excèdent pas 3 m en général.

SLU : Y a-t-il d’autres matériaux utilisables et moins lourds que l’aluminium ?

Thierry Chenot : Il n’y a pas vraiment de matériaux comparables à l’aluminium. Des tests ont été effectués avec du carbone, réputé incassable et léger, mais cette matière première coûte trop cher.

Le Contrôle qualité

SLU : Comme s’effectue le contrôle qualité ?

Thierry Chenot : Nous faisons réaliser tous les mois des « essais de traction en éprouvette » dans un laboratoire spécialisé, homologué et indépendant qui teste l’étirement de pièces choisies au hasard, afin de vérifier quand et comment la matière casse, la règle étant que le tube doit s’arracher avant la soudure. Cela prouve ainsi que la soudure est surdimensionnée par rapport au tube. Une radio et également effectuée pour vérifier la qualité de la matière.

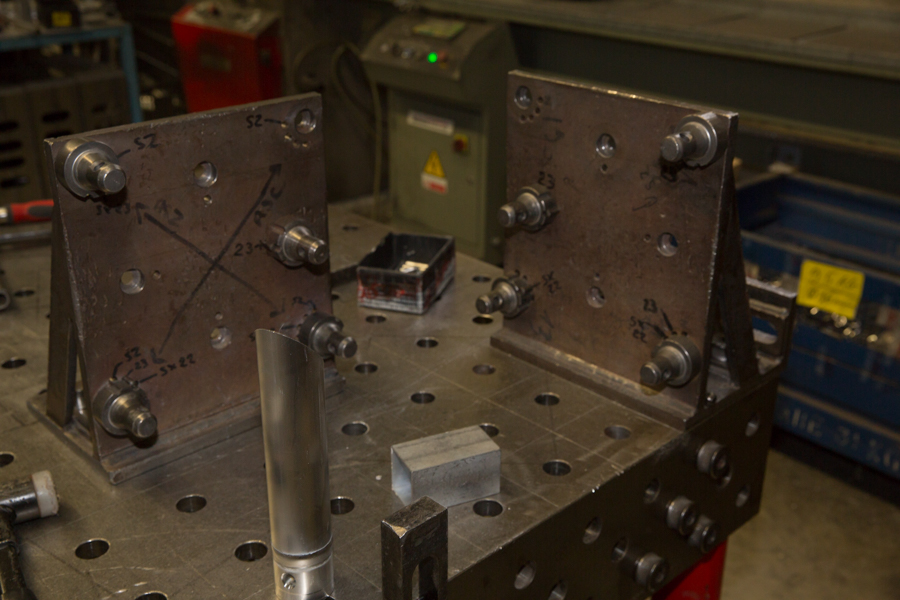

Le travail de l’acier

Distante d’une poignée de kilomètre de Lalobbe, cette usine a été créée dans les années soixante-dix par Mr Louis, un des 4 associés de ASD. Même si les étapes de fabrication sont identiques dans les deux usines, les deux matières ne peuvent pas cohabiter dans un même espace, le travail de l’acier produisant beaucoup de poussières et de dépôt gras. Les pieds sont fabriqués ici et assemblés dans une autre usine ASD à quelques km de là.

SLU : Que proposez-vous exactement dans la gamme acier ?

Thierry Chenot : Sur le marché de l’acier nous avons pris la décision de nous concentrer principalement sur les ponts et les pieds de levage. La plus grosse structure acier que nous produisons en série est la 800×500, mais nous pouvons faire beaucoup plus gros pour des utilisations particulières comme de la 1000 par exemple. En termes d’étapes de fabrication, c’est le même principe que pour l’aluminium. Nous effectuons en plus un traitement contre la rouille avec une peinture époxy après l’assemblage.

SLU : Comment s’organise le SAV des pieds de levage qui imposent un contrôle régulier?

Thierry Chenot : Le propriétaire doit en effet prévoir un contrôle tous les 6 mois afin de se prémunir en cas d’accident auquel cas il engage sa responsabilité. Nous avons donc créé des points de SAV un peu partout en France.Il y en a une vingtaine en tout. Ce sont des gens qui ont été formés chez nous et sont capables de réparer les produits. Ils sont également capables de prendre en charge les produits Mobil Tech.

Un pied de levage coûte entre 4 000 € et 6 000 €, la tendance est donc à réparer plutôt qu’à remplacer. Nous apportons aussi la certification que nos pieds de levage ont été fabriqués de la même manière que les produits de référence certifiés par la Socotec. Et nous entérinons cette garantie grâce à un contrôle effectué tous les 6 mois.

SLU : En prix, vous vous situez comment ?

Thierry Chenot : En termes de gamme de prix nous sommes assez bien placés mais quand même entre 15 et 20 % plus chers que la concurrence sur les pieds de levage afin d’obtenir la qualité qui nous semble la plus adéquate pour ce type de produit.

SLU : As-tu un souvenir marquant de commande spéciale ?

Thierry Chenot : La pièce la plus extraordinaire que nous ayons fabriquée en structure était une boule à facette pour la nuit blanche 2009. Elle pesait près de 4 tonnes et mesurait 7,5 mètres de diamètre ! Souvent nous faisons des pièces spécifiques pour les clients qui finissent dans le catalogue comme un mât d’éclairage pour écran led ou la finition chromée des ponts qui nous ont été commandés par Novelty.

SLU : Vous êtes capables de sortir toutes les couleurs ?

Thierry Chenot : Oui, pratiquement toutes les couleurs. Cette étape est sous-traitée auprès d’une usine spécialisée car ce sont des peintures très solides. Le délai dépend de la quantité commandée. Pour de petites quantités une semaine nous suffit. Pour 200 à 300 m de structure on a besoin de prévoir un peu plus à l’avance.

Cet industriel français discret, qui progresse prudemment pour privilégier la qualité de ses produits et la réactivité essentielle aux marchés scénique et événementiel, qui optimise la logistique de son entreprise en organisant intelligemment sa distribution autour du service, s’est finalement hissé à la place de leader dans l’hexagone, contre toute attente, juste par la volonté du travail bien fait qui lui vaut en retour la confiance des boîtes de presta : compliments !

Plus d’infos sur le site LA BS et sur le site ASD

Texte & photos : Allison Cussigh