« Vous passerez nous voir à Reggio ? ». On ne résiste pas à Gioia Molinari, la directrice marketing-communications de RCF. Quelques mois après cette invitation, on a découvert de l’intérieur un poids lourd européen de l’audio pro et, dans l’attente des futurs TT, écouté les HDL 50-A et 30-A.

RCF, Radio Cine Forniture, fondée en 1949 est l’une des sociétés pionnières de l’audio Pro en Italie et porte haut le drapeau du « Italianische Qualität » avec nombre de confrères constructeurs d’enceintes ou surtout de transducteurs, la spécialité transalpine.

RCF excelle dans au moins deux métiers : la société conçoit et fabrique des transducteurs de qualité mondialement utilisés et produit des enceintes de sonorisation pour tous les domaines d’application, avec une gamme de produits très étendue.

Mais ce n’est pas tout. La firme de Reggio Emilia, principale composante du groupe RCF (qui comprend aussi AEB Industriale et sa marque db Technologies) fabrique également des amplis de puissance (et des modules), des consoles de mixage (analogiques et numériques), des matrices audio, des processeurs de diffusion, des contrôleurs (interfaces USB et Ethernet) pour son réseau de contrôle RDNet (maintenant en version 3.2).

C’est aussi des moniteurs de studio, des systèmes de conférence et de paging, des enceintes de Public Address (avec tout un ensemble de produits estampillés EN54), des systèmes de diffusion spécifiques (notamment pour les stades) et même des casques avec la série Iconica. En revanche, presque plus de micros (électrodynamiques), ce qui était sa spécialité d’origine au début des années 50.

L’équipe qui s’est chargée de nous durant le RCF tour. De gauche à droite Lorenzo Moz Ortolani (rédacteur technique RCF), Gioia Molinari (directrice marketing-communication de RCF), Lucio Boiardi-Serri (spécialiste produits pro RCF) Antonio Ferrari (directeur du groupe de support technique RCF) et Michele Begotti (ingénieur support pro audio RCF).

Parmi cette offre pléthorique, deux gammes nous intéressent plus particulièrement, les TT+ et les HDL dédiées au touring et au renforcement sonore. Les premiers sont le haut de gamme de RCF (avec des nouveautés à venir) et sont couramment utilisés par nombre de prestataires italiens et mondiaux.

Le système (la série) HDL cumule un ensemble inédit de brevets, trouvailles et composants de qualité faisant de ces enceintes ce qui se fait de plus récent et à quelques dB près des TT de plus puissant chez le constructeur de Reggio Emilia, mais à un prix étonnement sage.

Et là encore la gamme s’étoffe (comme on a pu le découvrir au dernier PL+S, nous y reviendrons sous peu). Pour cette gamme, les ébénisteries sont en polypropylène composite moulé, ce qui permet malgré l’amplification, l’alimentation et le traitement de signal embarqués, et conjointement à l’emploi de transducteurs à aimants Néodyme, d’aboutir à une masse réduite.

Une production 100 % italiana

Nous avons eu la chance de visiter l’ensemble des locaux accompagnés de Gioia et Antonio Ferrari (directeur du groupe de support technique), de la falegnameria, entendez par là l’ébénisterie d’où sortent les caisses de tous les modèles reposant sur le bois.

Les baies d’électronique pour l’alimentation et le contrôle des dispositifs placés à l’épreuve dans la « salle de torture ». On voit l’intérieur de cette dernière sur l’écran à droite.

Et ils sont encore très nombreux, aux ateliers où sont fabriqués et assemblés les HP à compression et les transducteurs basse fréquence (et leurs éléments constitutifs), en passant par la R&D (électronique, électro-acoustique et mécanique), les salles de torture et le show-room, aussi fourni que bien outillé pour des écoutes.

Ce dernier est maintenant situé dans un nouveau bâtiment qui abrite également l’amphithéâtre où sont dispensés les formations et les « cours » de l’Académie Audio RCF (RCF Audio Academy) depuis début 2017. RCF dispose dans les bâtiments de Reggio de deux chambres anéchoïques, une petite et une grande qui était en cours de finition lors de notre passage.

Le site (historique) de Reggio regroupe l’ensemble de la production, des études, du support et des services administratifs, ce qui représente environ 250 collaborateurs, seule la partie assemblage électronique étant effectuée dans une autre usine du groupe avec une cinquantaine de collaborateurs (à Rimini). Toutes les ébénisteries en multiplis sont réalisées à Reggio mais les caisses moulées sont fabriquées dans le sud de la Toscane à partir des données CAO RCF. Tout est donc fabriqué à 100 % en Italie.

Ouvrons une parenthèse pour revenir sur L’Académie Audio RCF. Depuis longtemps RCF dispense des séminaires et des cours sur l’acoustique, l’acoustique des salles, la psycho-acoustique,…, les techniques de renforcement sonore, etc. Ces formations et ces cours sont organisés par les spécialistes produits et les ingénieurs de l’équipe de support technique.

L’ensemble de cette activité est maintenant regroupée sous l’égide de la « RCF Audio Academy » ainsi que les formations particulières liées à l’exploitation des systèmes de touring, d’installation et d’évacuation. Pour en savoir plus sur les programmes abordés, un texte explicatif est accessible sur le site RCF.

RDNet et FIRPHASE

Le contrôleur RDNet Control 8, 8 ports RDNet, soit jusqu’à 256 (8 x 32) dispositifs (enceintes ou autres) connectables (en daisy chain pour chaque port).

RCF a mis au point depuis des années son protocole de réseau de contrôle qui s’appelle RDNet (avec le logiciel afférent) et est basé sur une liaison physique RS485 (sur EtherCon ou XLR). Les possibilités de gestion sont nombreuses et évoluent très rapidement.

Au dernier PL+S, la firme transalpine présentait la version 3.2 (nous y reviendrons), alors qu’à la fin 2017, on en était à la version 3. Quasiment toutes les enceintes actives (avec traitement de signal embarqué) disposent de cette fonctionnalité, de même que le procédé de filtrage à phase linéaire FIRPHASE qui équipe maintenant la quasi-totalité des nouveaux modèles (même les enceintes moulées ARC) et est aussi adopté sur des évolutions de modèles existants, par exemple les enceintes de touring TTL33-A et la gamme HDL.

Un port de contrôleur RDNet (Control 2, 2 ports, ou Control 8, huit ports) peut commander jusqu’à 32 dispositifs en daisy chain (en cascade). Avec les 8 ports d’un Control 8, c’est donc jusqu’à 256 éléments qui sont sous contrôle avec une reconnaissance automatique des éléments connectés.

L’interfaçage entre le contrôleur et le PC s’effectue en Ethernet (ou WiFi) ou par un port USB, et dans ce cas, évidemment le PC ne peut être raccordé qu’à un seul contrôleur alors qu’en Ethernet, le PC peut gérer jusqu’à 20 contrôleurs Control 8.

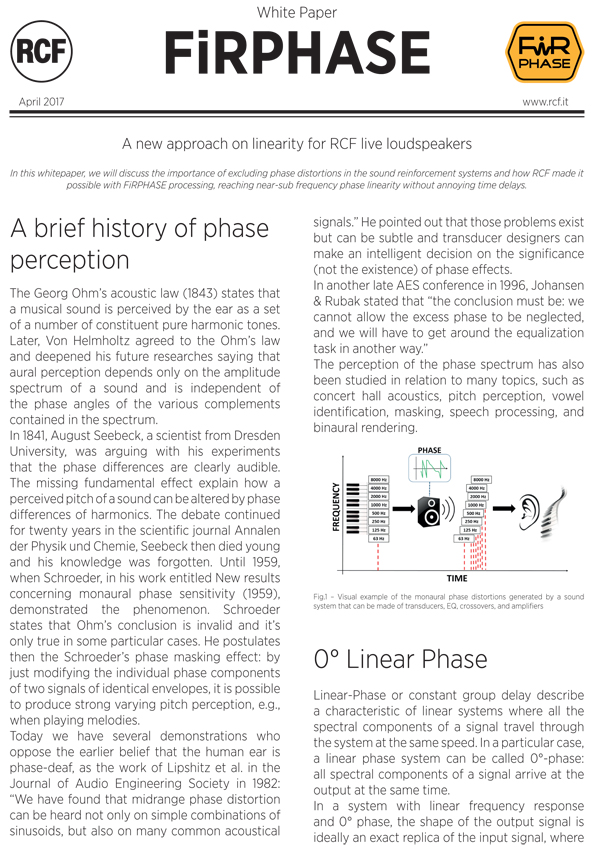

Le filtrage de raccordement en FIR, FIRPHASE, avec les algorithmes développés par RCF est maintenant implanté sur la quasi-totalité des enceintes actives dans toutes les gammes pour le filtrage de raccordement entre voies médium-aigues avec un impact raisonnable sur la latence.

Pour en savoir plus, consultez le white paper accessible en cliquant sur l’image ci-contre.

La fabrication

L’atelier de menuiserie qui occupe un bâtiment spécifique d’environ 2 000 m2 comprend les machines à commande numérique (CNC multi-axes de coupe, fraisage, lamage, perçage), une partie stockage temporaire, une aire de finition (apprêt et ponçage) ainsi qu’une chambre en enceinte close pour la peinture d’environ 70 m2.

Tout est fait au niveau des découpes pour aboutir au moins de pertes possible (chutes) sur les panneaux de multiplis de bouleau, en général de 17 mm mais également de 21 mm d’épaisseur pour certaines enceintes voire pour des commandes spécifiques (hors modèles standard) correspondant à des applications particulières.

Tout le reste de la production, fabrication des éléments (les pièces mécaniques sont sous-traitées), assemblages des transducteurs, tests, assemblages des enceintes, etc., s’effectue dans le bâtiment principal.

Pour les moteurs à compression (avec dômes jusqu’à 4 »), RCF dispose de deux robots de d’emboutissage-formage, un pour les dômes « organiques » en Mylar (faible puissance) et Capton (moyenne puissance) et un spécial sous atmosphère contrôlée (sans oxygène) pour les dômes en titane dévolus aux systèmes haut de gamme et de forte puissance. Après réalisation des bobines et leur assemblage avec le dôme-suspension, l’ensemble passe au four.

Puis un contrôle optique (laser) est réalisé avant l’assemblage des moteurs pour optimiser les distances (avec marquage, lot et tolérances), ce qui conduit selon les cas à l’insertion de cales (bagues) plastiques disponibles en différentes épaisseurs pour obtenir la distance optimale dans la chambre. La magnétisation des aimants se fait en fin de chaîne.

Contrôle final d’une compression avec un banc Clio. La compression est placée sur une petite chambre anéchoïque.

Ensuite, les tweeters assemblés passent au test avec une petite chambre anéchoïque et un banc de mesure Clio. La production, tous modèles confondus, atteint environ 130 000 pièces par an.

Concernant la fabrication des haut-parleurs en général, un atelier est dévolu à la réalisation des outillages spécifiques. Les cônes des transducteurs LF sont réalisés en pulpe de papier avec différents dopages de fibres de carbone et de composés minéraux. Les spiders sont maintenant en double couche avec sandwich silicone.

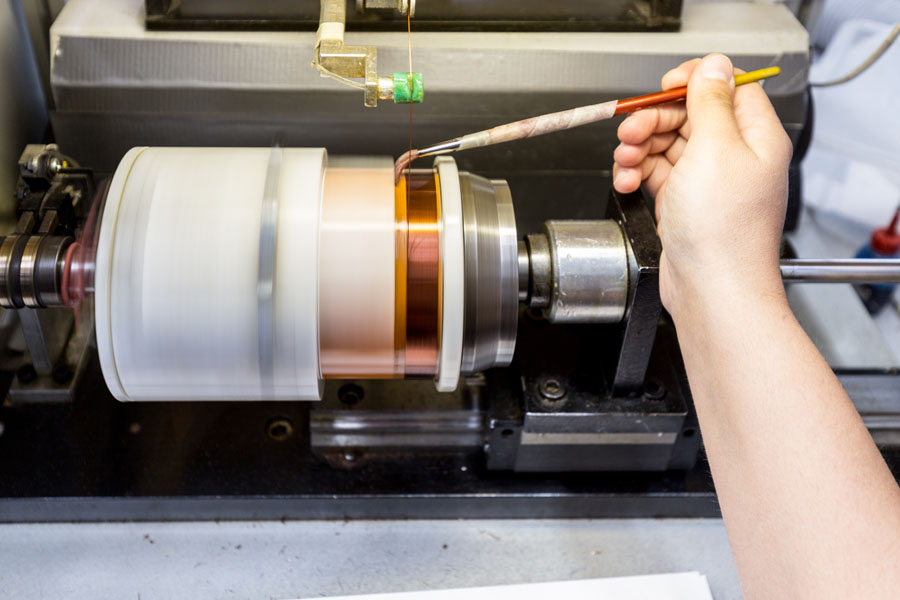

RCF utilise depuis longtemps (c’en est « l’inventeur ») des bobines mobiles réalisées en deux couches, interne et externe, pour une meilleure répartition des contraintes et une meilleure dissipation thermique.

Un des secrets de fabrication réside dans la composition des colles et vernis utilisées lors des différentes étapes d’assemblage (bobine-cône-spider-cache noyau).

A cet égard, la compagnie travaille en collaboration avec des universités aussi bien pour la recherche sur les matériaux, l’électro-acoustique, que sur le développement d’algorithmes de traitement de signal.

Après assemblage complet, les transducteurs LF passent un premier test avec une faible excitation à très basse fréquence (5 – 10Hz) pour contrôler les soudures et le centrage et si tout va bien, ils passent aux contrôles électro-acoustiques avec notamment un relevé de la réponse en fréquence.

Le test à 5-10Hz faible excitation pour contrôler les soudures et le centrage d’un woofer avant contrôle final

Un woofer totalement assemblé qui passe au contrôle final. Tout est renté sur informatique pour le suivi.

Durant notre visite, une ligne d’assemblage semi-automatique était en cours de finalisation et de validation (qui a demandé 18 mois d’élaboration), conçue par Bosch (structure et éléments robotiques) sous contrôle RCF. Cette ligne doit permettre à terme de gagner du temps sur le process (50 s au total par cône), d’augmenter encore la qualité et de diminuer la fatigue des opérateurs qui sont badgés et reconnus avec notamment une adaptation automatique des plans de travail à leur taille.

En fin de chaîne, le contrôle s’opère avec un banc de test Klippel. Cette ligne s’adapte très rapidement à un changement de modèle pour répondre plus facilement à la demande et opérer en flux tendu. Rappelons que toute la production (chaque pièce) bénéficie d’un suivi informatique. Comme nous le rappelle un des ingénieurs travaillant sur cette ligne : «tout est optimisé, et c’est ce qui nous différencie des productions extrême-orientales».

La nouvelle ligne ultra-moderne Bosch emi-automatique équipée d’un banc de mesures Klippel en fin de chaîne.

Enfin dans ce même bâtiment principal d’environ 8000 m², plusieurs lignes sont dévolues à l’assemblage de tous les modèles d’enceintes avec une ligne spéciale dédiée aux produits EN54. Outre les salles réservées à la R&D et au SAV, il y a une chambre de torture (pour l’électronique, les enceintes et les haut-parleurs) et également une chambre climatique pour contrôler la tenue en stress thermique et hygrométrique avec toute l’électronique de gestion dans un local attenant.

Après cette visite de la production, nous souhaitions écouter les systèmes HDL 30-A et HDL-50-A mais il a fallu retarder un peu pour cette écoute car la météo n’était pas propice (il pleut aussi à Reggio, il faut du bon fourrage pour le Parmesan !). On est allé voir en attendant le show-room et les locaux dédiés aux formations (pour les prestataires et intégrateurs) et à la « RCF Audio Academy ».

Dans le show-room, on peut voir et écouter la grande majorité des enceintes des différentes gammes hormis les très gros modèles. Chaque type peut être alimenté grâce à un réseau Dante et des matrices DX1616, les choix des fichiers audio et les contrôles s’opérant à partir d’une tablette.

Les écoutes des HDL en plein air

Le ciel semble enfin accepter que nous accédions au spot de tir et d’essai des enceintes de forte puissance de RCF, classiquement le « jardin » et un bout du parking lovés entre les bâtiments du fabricant d’Emilie Romagne et une nationale. Nous apercevons une longue ligne de subs, sans doute un montage en arc, des doubles 21 » surplombés par des doubles 18 » et, de part et d’autre accrochées à une très imposante structure tubulaire, les deux systèmes HDL 50-A et HDL 30-A.

Rappelons ici que RCF a fait le choix des boîtes actives et confie la fourniture de ses modules d’amplis, appelons-lès les muscles, à B&O, Pascal ou Powersoft selon les modèles pour les produits haut de gamme, mais conçoit et fabrique ses cartes de processing embarqué. Comme on nous l’a souvent répété, la valeur ajoutée de RCF se situe essentiellement dans les transducteurs et leur exploitation acoustique et électronique dans une enceinte plus que dans la recherche et développement de la puissance pour les mouvoir.

Les systèmes gauche-droite HDL-50-A et HDL-30-A accrochés pour l’écoute. En bas les subs 9006 et 9007.

Laissons à présent la parole et les manettes à Lucio Boiardi-Serri en charge des démos et du support technique pour les produits pro.

Lucio Boiardi-Serri : Nous avons enfin pu lever deux lignes de 8 HDL 50 et deux autres de 8 HDL 30, épaulées par des 9007 en double 21’’ pour les 50 et de 9006 en double 18’’ pour les 30. Ces deux lignes retardées de 4 mètres pour jouer en phase avec les têtes, fonctionnent en arc avec un angle de 100° ce qui engendre un retard maxi de 5 ms pour la paire de subs externes.

SLU : Calculs maison ou simulation ?

Lucio Boiardi-Serri : c’est notre logiciel qui calcule le retard en fonction de la distance des caissons et de l’ouverture que l’on souhaite obtenir et ensuite l’envoie aux subs. Il n’y a aucun processeur externe. La sortie du signal de la console rejoint notre matrice DX 1616 en Dante et c’est cette dernière qui ensuite alimente les boîtes en signal. Nous avons aussi la main sur les enceintes au travers du RDNet via le Control 8. Deux racks 1U (DX1616 et Control 8) et on contrôle pleinement le système.

SLU : Tu nous rappelles les caractéristiques de chaque boîte ?

Lucio Boiardi-Serri : La HDL 30-A dispose de deux 10’’ à aimant au néodyme et bobine de 2,5’’, et un moteur 4’’ à sortie 1,4’’ avec un dôme en titane. L’avantage d’avoir un dôme aussi gros est de pouvoir raccordé très bas, de mémoire 680 Hz et donc de reproduire l’essentiel des voix. La puissance RMS embarquée est de 1100 Watt au total, 800 pour le bas et 300 pour le moteur, et le filtrage DSP est réalisé en FIR.

Nous employons cette technologie au-dessus de 200 Hz. Cela engendre un retard mais sur cette enceinte on n’a pas plus de 8 ms, ce qui reste acceptable eu égard à la qualité que cela apporte. La dispersion est de 100 x 15°. Le SPL Max est de 137 dB et le poids de 25 kg seulement grâce à un coffret en polypropylène.

La HDL 50-A est en revanche une enceinte trois voies. Pour le grave elle dispose de deux woofers de 12’’, pour le médium quatre HP de 6,5’’ et pour l’aigu, deux moteurs de 2’’. Les 8 transducteurs disposent d’aimants au néodyme. La puissance totale RMS est de 2200 Watt dont 1100 pour les deux 12’’ et ici aussi le filtrage est assuré en FIR, mais uniquement entre les médiums et les deux moteurs, entre les woofers et les médiums on est en IIR pour des raisons de temps de calcul. Le SPL Max gagne 3 dB à 140 et le poids reste à 56 kg, amplis inclus.

SLU : Pour l’exploitation et l’accroche ?

Lucio Boiardi-Serri : Les HDL sont plus récentes que d’autres gammes RCF et présentent donc des innovations très appréciées par les utilisateurs comme par exemple le fait de pouvoir préparer ses angles au sol, la courbure apparaissant sous tension. 4 boîtes peuvent être anglées stackées et de nombreux accessoires sont disponibles.

SLU : Quelles sont les dimensions de ce parterre et comment les boîtes l’exploitent ?

Lucio Boiardi-Serri : La gazon mesure 80 mètres de profondeur et est prolongé par un parking. La dernière boîte des deux systèmes couvre à partir de 9 mètres, la première vient lécher le bout du gazon à 80 mètres et à une hauteur de 1m70.

L’écoute

A l’écoute et dès les premières notes il n’y a aucun doute, les HDL marchent et sonnent.

Le gazon a beau être détrempé et les extraits sonores de la partie classique vieux et assez mal enregistrés, les deux têtes s’en sortent avec les honneurs, la 50 surtout dont les trois voies s’accommodent mieux du plein air que la 30 dont les deux voies peinent un peu à fournir en même temps SPL, finesse et bande passante en plein air et sans subs. Cela appelle un commentaire de notre part dans la manière de mener ces écoutes. Certes les morceaux sont triés au cordeau (on les a déjà entendus à Francfort en 2017) et les niveaux calibrés pour tirer le dernier dixième de dB des deux modèles, il ne faut pas pour autant demander des miracles et trop titiller les limiteurs.

Il a suffi d’épauler la 30 par les subs en soulageant d’autant les 10’’ pour lui redonner corps et punch. Oui, elle peut s’en sortir seule, mais moins fort, avec certaines musiques et surtout en intérieur. Le 4’’ qui l’équipe réalise la prouesse de générer à la fois un bon bas médium et un aigu très présent, inutile de pousser les niveaux et la compensation aux taquets sinon apparait une certaine dureté tout à fait normale. Bon point pour la polaire de la 30, assez régulière et large. Seule l’interférence habituelle d’un système monté en stéréo s’entend un peu plus du fait de l’étendue de la bande passante dévolue au moteur.

Nous avons eu la chance d’écouter à nouveau les HDL 30 à Francfort PL+S 2018 avec d’autres extraits et une évolution très intéressante du preset. La boîte gagne encore en patate et en précision, avec une entrée dans les limiteurs qu’il faudra surveiller de près tant elle passe bien. Autre gagnante, la polaire est plus large et régulière avec une amélioration au niveau de la phase au centre. Un grand bravo à toute l’équipe technique de RCF qui sans rien toucher à une boîte bien née, a réussi à lui donner encore plus de gouache. Chapeau.

Les HDL 50 sont des 3 voies et cela s’entend, le son respire, est plus ample, et du grave à l’aigu, la dynamique est mieux respectée. L’aigu notamment attaque autant qu’avec les petits modèles mais avec une finesse plus grande. Le médium aussi bénéficie d’un rendu plus souple dû à la membrane. Le grave enfin est présent, dynamique et auto-suffisant en large bande. A plus fort niveau, l’adjonction des subs en 21’’ raccorde à la perfection avec les 12’’ et leur sécheresse. Sans s’aventurer dans des comparaisons hasardeuses, ces deux enceintes ont pleinement leur place dans un parc professionnel car ne manquant ni de son, ni de souffle, ni d’outils indispensables à leur exploitation.

Les HDL représentent un système idéal pour débuter dans le métier sans courir de risque financier, ou bien comme compléments de parc à prix raisonnable, mais tout en étant en capacité de sonoriser salles et plein air. Bon point aussi aux deux subs 9006 et 9007. La bave et la claque sont bien là, même à l’air libre et à 80 mètres de distance. Dommage seulement que les extraits utilisés ne soient pas tirés de concerts et sur multi, quitte à retirer le chanteur pour ne pas avoir de problèmes de droits. Bien sûr on aimerait avoir des entrées numériques voire réseau en plus de celle analogique, ce qui aurait de facto encore amélioré le rendu sans empilement de convertisseurs. Malgré ces petites lacunes, l’offre reste complète.

Conclusion

On en vient donc à se poser la question de fond. Sur quoi est établi le prix d’un système de diffusion ? Les composants, la qualité et le côté innovant des boîtes et bien sûr le résultat sonore, mais pas que. Il y a aussi la réputation du fabricant, le suivi de sa clientèle professionnelle et enfin, l’acceptation de la marque par les utilisateurs potentiels, le fameux tampon « rider friendly » que certaines marques ont et font payer très cher.

RCF fabrique de très bons produits et offre un support, sauf que pour attaquer le monde du touring hors de l’Italie, il lui faut ce tampon et c’est grâce à des produits comme ceux que nous avons vus et entendus que cela arrivera. Profitons en attendant de l’aubaine, le rapport qualité/prix des HDL et plus généralement des systèmes RCF est imbattable.