Qu’est ce qui fait la force d’une société ? Ses employés, son passé, ses idées et un actionnariat stable ! Beyerdynamic nous le prouve et se rappelle à nos oreilles comme étant l’un des spécialistes des transducteurs de captation et de restitution, deux étapes essentielles de la chaîne du son.

« Ca vous dit d’aller visiter les ateliers de Beyer en Allemagne ? » Vous imaginez la réponse qu’on a faite à André Zagury, le PDG d’Audiopole, qui distribue la marque en France. « Quelques semaines et quelques heures de TGV plus tard, nous voici à Stuttgart, la ville où les maisons alternent avec les usines dans une harmonie post-moderne toute en délicatesse mais à la fois révélatrice du pourquoi nos amis d’outre-Rhin nous taillent des croupières côté industrialisation… Au détour d’une avenue tranquille et arborée d’Heilbronn, à quelques kilomètres de la capitale du Bade-Wurtemberg qu’on a quittée en minibus, apparait le logo Beyerdynamic sur un bâtiment discret et bas sur pattes.

Nous sommes accueillis par Michael Knopf, un ingénieur application très sympa et parlant un très bon français et Klaus Kirchhöfer, un vieux de la vieille ayant déjà bourlingué dans la maison Beyer et à même de nous la décrire par le menu. Quelle n’est pas notre surprise de constater que la première pièce de la visite est petite et placée dos à l’accueil. Il s’y passe pourtant une opération essentielle : le pressage des membranes, que ces dernières soient ensuite l’âme d’un casque ou d’un micro.

Rappelons brièvement que Beyerdynamic produit depuis 1924 des enceintes, des casques et des micros, tous trois demandant de maitriser l’équipage mobile au sens large du terme. Si les enceintes ont très vite été abandonnées, les casques et les micros sont toujours la grande spécialité de la firme allemande qui a accumulé un savoir-faire impressionnant, des machines uniques et une main d’œuvre qui l’est tout autant dans un ballet où la précision n’a d’égal que l’apparente simplicité du geste. Apparente ! 350 personnes travaillent dans la société et plus d’une vingtaine ne s’occupe que de R&D.

Les casques

Pour simplifier à l’extrême, une fois découpé le rond de Mylar de différents types, épaisseurs, rigidité et j’en passe, la pièce est pressée par une machine conçue et fabriquée par Beyer.

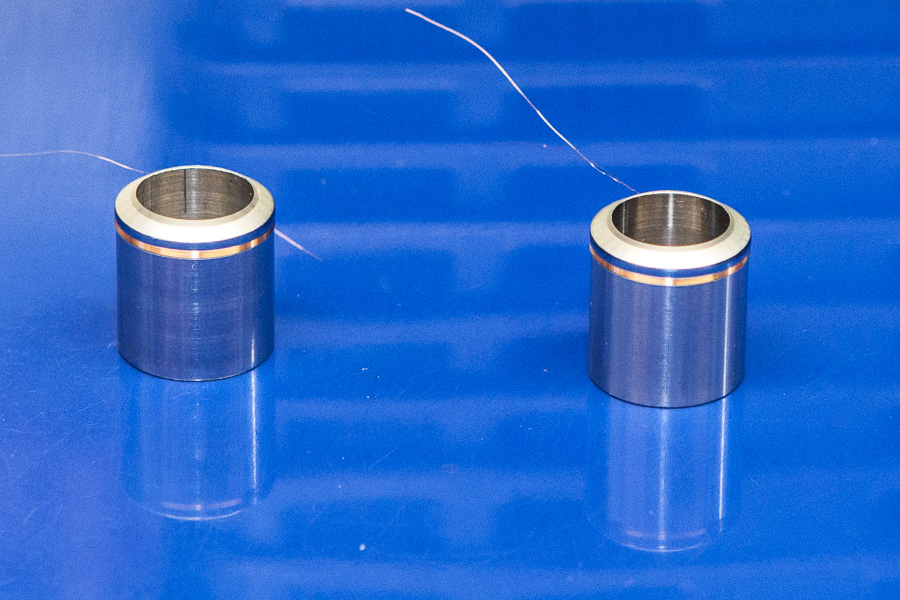

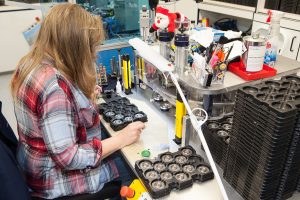

Des ouvrières spécialisées vont ensuite et avec d’infinies précautions retirer les dômes des futurs micros ou casques de cette pièce ronde à l’aide d’une pince brucelle, et en vérifier visuellement la forme et la qualité avant de les déposer dans des boîtes qui vont passer à l’étape suivante, le collage de la minuscule bobine constituée du cuivre le plus fin et changeant en fonction du modèle à fabriquer. Mais avant cela, cette bobine aura été enroulée sur des gabarits d’acier du bon diamètre et évidemment à la spire près.

Dit comme ça, cela paraît limite préhistorique et pourtant aucune machine n’est en mesure de le faire aussi vite et surtout aussi bien qu’une femme, en écartant sans hésiter les pièces hors gabarit.

Interrogés sur la quantité d’ouvrières au sein des ateliers de fabrications, la réponse de Beyer a été immédiate. Il n’y a presque pas d’hommes !

Ce travail de formage de membrane, bobinage et collage mais aussi d’assemblage final des produits est effectué quasiment à la demande en fonction des besoins que les différents distributeurs et grands comptes répercutent à la maison mère.

L’avantage de fabriquer une très grande partie des produits dans l’usine de Heilbronn (seuls quelques rares modèles tout public d’entrée de gamme proviennent de Chine) est de pouvoir réagir très rapidement à toute demande.

Bien entendu, l’usage de colles, fils à souder et autres aimants au néodyme a donné lieu à l’installation d’un système d’aspiration très performant afin de mettre le moins possible en contact des ouvriers avec des vapeurs et des poussières potentiellement dangereuses. L’éclairage des postes de travail et des loupes spécifiques complètent l’outillage sur mesure mis à disposition de chaque salarié.

Les micros

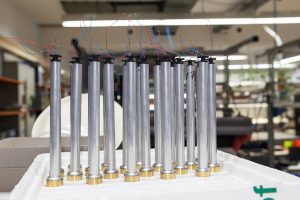

Dans l’autre aile du même bâtiment, voire du même plateau, sont fabriqués les micros, avec peu ou prou les mêmes étapes que pour les casques : création des membranes, bobinages (de compensation et des membranes) collages des éléments et enfin assemblage du tout dans les têtes ou au bout des manches dans lesquels prennent place des circuits passifs ou actifs et qui sont parfois remplis de laine et autres tissus bien précis pour amortir la charge arrière.

Parmi tous les micros en fabrication, nous sommes tombés sur un modèle particulier se devant d’avoir un très long col pour pouvoir y fixer un logo, ne devant pas briller si éclairé directement, être léger pour pouvoir être porté longtemps à bout de bras, disposer d’une suspension très efficace pour atténuer les bruits de manipulation et enfin disposer d’une réponse en fréquence plutôt centrée sur la voix humaine et apte à nettoyer les bruits ambiants. Mesdames et messieurs, voici le M58, un micro très apprécié par les reporters.

L’ensemble des pièces métalliques comme les manches, grilles, arceaux et autres peintures cuites au four et inscriptions spécifiques sur ces pièces sont sous-traités. Les transducteurs, l’assemblage et le test final est exécuté à Heibronn. Un détail qui a son importance. Dans la même région, des marques comme Mercedes et Porsche ont leurs usines et surtout leurs sous-traitants, c’est donc l’esprit tranquille que Beyer confie ces tâches à ces mêmes industriels spécialisés.

Essais et mesures

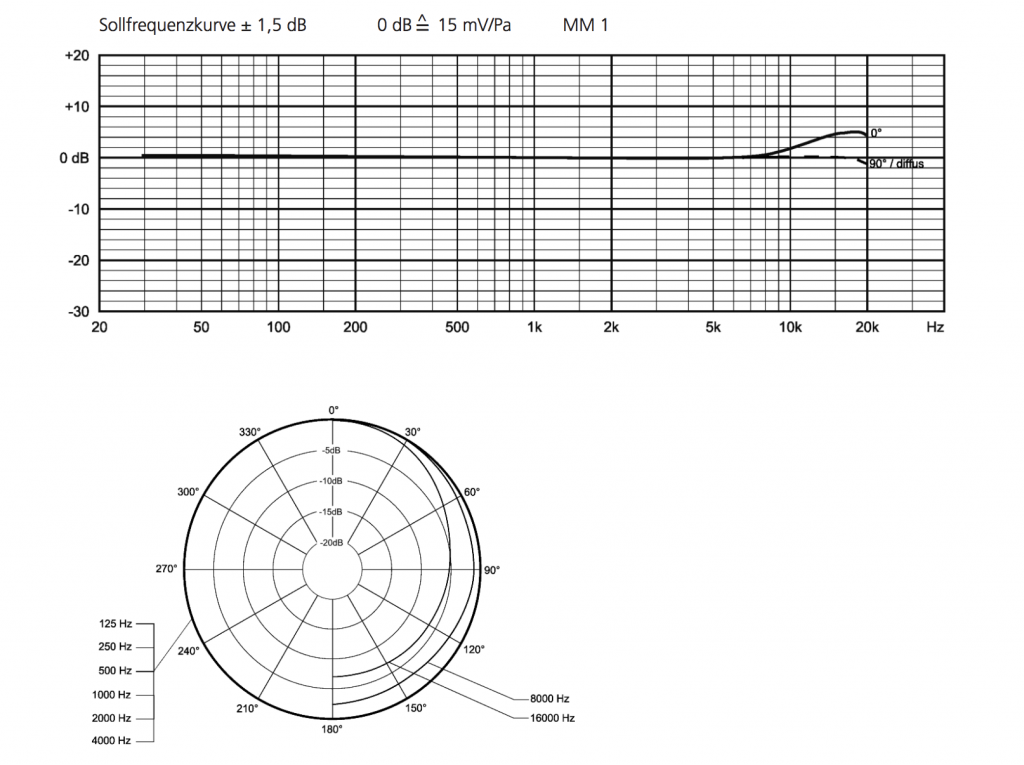

Bien entendu tous les ensembles micro et casques, les parties qui produisent un son ou qui le génèrent, sont testées avant assemblage final au minimum en impédance et réponse en fréquence. Comme nous le verrons plus loin, les micros de mesure sont testés individuellement en chambre sourde et certains micros statiques sont livrés avec leur réponse individuelle sur papier, là ou pour d’autres, le même test est effectué aussi pour vérifier que la réponse tient dans les tolérances, mais sans être fourni au client final.

Enfin, certains casques sont écoutés individuellement et les micros appairés le sont…vous allez voir comment. Cela dit n’imaginez pas une seule seconde que ce ne soit facile à faire, le coup d’œil de cette ouvrière est chirurgical et pourtant rapide. Les différences sont minimes. Chapeau.

Questionné sur la possibilité d’obtenir un « jumeau » de son micro préféré après coup, Klaus a été affirmatif, pour peu que le modèle soit toujours au catalogue et que votre modèle ne se soit pas trop écarté des tolérances pour des raisons telles que nicotine, humidité, chocs ou autres.

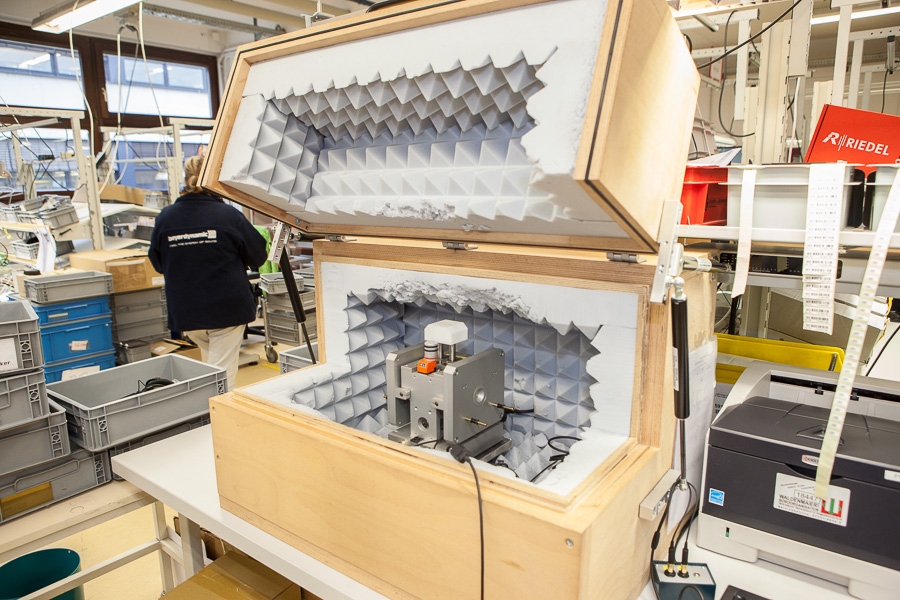

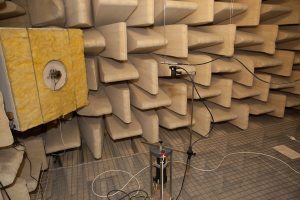

La chambre anéchoïque

De taille respectable, bâtie dans les années 80 et équipée d’une tournette pour saisir les polaires des capteurs face à une enceinte calibrée et sous le contrôle d’un micro étalon Brüel et Kjær, la chambre anéchoïque de Beyer se partage entre la R&D et la production, qui vient notamment y tester le micro de mesure de la marque, le MM1. Nous avons justement retardé avec notre visite l’essai d’une série de ces capteurs qui, bien entendu, sont mesurés un à un dans d’excellentes conditions techniques. Juste un radiateur qui apporte quelques calories, déclenche le rire très sonore de Klaus quand on lui fait remarquer que cette relique thermique cliquette pas mal ;0)

La taille de cette salle permet des mesures allant jusqu’à 65 Hz et cette dernière repose sur un complexe système d’amortisseurs garantissant le plus parfait découplage avec le bâtiment et les machines qui s’y trouvent ainsi que sur la route qui passe devant les murs de l’usine.

Le CMS à la maison

Comme si ça ne suffisait pas, Beyer a choisi de ne pas sous-traiter les quelques circuits électroniques présents dans ses gammes de micros HF, certains micros studio et dans les amplis casques et systèmes de conférence. Le volume est faible mais la variété importante, ceci explique sans doute cela. 3 machines placent les composants de surface avant que la carte ne passe dans un four pour leur braser les papattes.

Le mot du PDG

Wolfgang Luckhardt, PDG de Beyerdynamic a pris le temps de venir à notre rencontre et a surtout accepté de répondre à nos questions.

SLU : Quel est le pourcentage entre les produits pro et le tout public et comment est la tendance entre les deux ?

Wolfgang Luckhardt : On est environ à 50/50. Dernièrement on assiste à une montée du marché tout public, même si nous sommes à l’origine une société bâtie sur le Pro et le B2B. Parmi cette moitié de marché pro, les systèmes de conférence en occupent un tiers, les micros traditionnels un tiers et les micros HF le dernier tiers.

En ce qui concerne le tout public, les casques représentent la grande majorité de nos ventes et ce segment va croitre en 2018. Nous sommes aussi en croissance sur la branche professionnelle micro filaire, HF et B2B, cette dernière étant essentiellement constituée de systèmes de conférence, et nous tenons absolument à garder notre spécificité pro qui est notre ADN.

SLU : Allez-vous compléter la gamme HF au-delà du TG1000 ?

Wolfgang Luckhardt : Oui, nous développons à l’heure actuelle quelque chose mais dont on ne peut pas encore parler en détail. Tout ce que je peux dire c’est que la gamme HF va grandir avec plus de produits milieu de gamme et entrée de gamme et avec des produits pour les musées et les conférences.

SLU : Est-ce que Beyerdynamic va rester une société privée détenue par sa famille ?

Wolfgang Luckhardt : Oui absolument. Il reste trois branches à l’arbre Beyer du début et rien ne va changer dans la gouverne de la société. Jusqu’à aujourd’hui nous n’avons pas eu besoin de faire appel au marché ou à des partenaires, nous fonctionnons en autofinancement et sur ce point aussi nous n’allons rien changer. Au cours des 15 dernières années notre croissance a été accompagnée sur nos propres deniers car nous tenons à notre indépendance.

SLU : Qu’est-ce qui se prépare côté microphones filaires ?

Wolfgang Luckhardt : Nous travaillons sur un certain nombre de produits plus abordables pour le marché de l’interactif et de YouTube car c’est un marché en expansion où le son peut progresser et où certains produits spécifiques manquent. Nous montrerons peut-être quelque chose lors de l’ISE 2019.

Neubauer ne vend pas que des voitures…

Wolfgang a juste le temps de quitter la salle de réunion avec un mot gentil pour tout le monde qu’arrive Bernd Neubauer, ingénieur terrain, ou application engineer, et en charge chez Beyer, des relations avec les artistes endorsés ou en passe de le devenir. Un monsieur très intéressant pour nous, d’autant qu’il commence sa présentation par un « I’m the rock’n’roll guy » qui claque juste comme il faut !

Bernd Neubauer : Je passe le plus clair de mon temps en dehors du bureau, ou plutôt mon bureau sont les scènes où je me balade pour diverses raisons, y compris former nos clients sur les produits HF. Une de ces raisons est aussi de dialoguer avec les utilisateurs de nos produits pour avoir leur avis, leurs envies, et surtout leur aide lorsqu’on développe un nouveau produit.

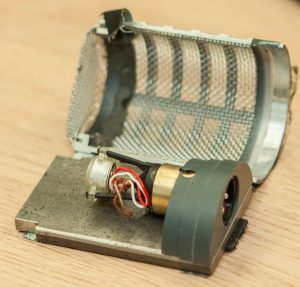

Prenons par exemple le D71, notre nouveau micro de surface pour grosse caisse. Il a pris deux ans à être mis au point et en production. Nous avons commencé par ce prototype. Il a été fait à la main dans notre atelier et ne tient plus fermé qu’à l’aide de gaffer. Ce modèle a été prêté à un grand nombre de mixeurs qui l’ont essayé durant leurs tournées et en fonction de leurs remarques, le capteur a été modifié. Nous avons fabriqué en tout 3 protos ce qui a accéléré la phase de test. On effectue aussi des essais ici, on a un petit studio pour ça, mais rien ne remplace le terrain et c’est la raison d’être de mon travail.

J’ai mes entrées un peu partout, studio et touring et connais beaucoup de techniciens, ce qui nous donne la possibilité de leur créer le meilleur produit possible. Je suis le messager de leurs désirs et je les répercute à la R&D à chaque fois que je reviens au siège. Rencontrer des mixeurs ici est beaucoup moins intéressant pour nous car on ne parle pas de leur problème mais de problèmes génériques, et il nous manque surtout le son du système, de la salle, des différentes consoles, instruments… On ne peut enfin pas être juge et partie et nous ne serons jamais notre client…

SLU : Le look entre le proto et le def est très différent.

Bernd Neubauer : le look oui, le son moins, on n’était pas loin d’avoir trouvé le bon rendu du premier coup, en revanche la grande différence est l’électronique embarquée pour le capteur à condensateur dans le D71 et qui était dans un boitier séparé pour le prototype.

Depeche Mode on tour

En tournée depuis mars de l’année dernière et de passage en France pour 5 dates en festival cet été, Depeche Mode est parti avec le plein de capteurs et liaisons Beyer.

Bernd Neubauer : Ils utilisent pour la batterie de Christian Eigner le D71 dans la grosse caisse et le D70, un dynamique, dehors, des D58 clipés sur les toms, le M160 à ruban en overhead pour la façade et le MC840 pour les retours de Christian, deux M160 sur les charley, des D50 sur la snare et j’en passe. Rien que pour la batterie il y a 34 voies de console mobilisées car certains toms sont repiqués aussi par en dessous. Pour Dave Gahan et toutes les voix en général, ils emploient le TG1000. Les guitares sont en HF. La console brasse en tout un patch de 98 sources et ils sont 5 à l’équipe son pour gérer tout ça.

SLU : Peut-on dire que Depeche Mode est endorsé ?

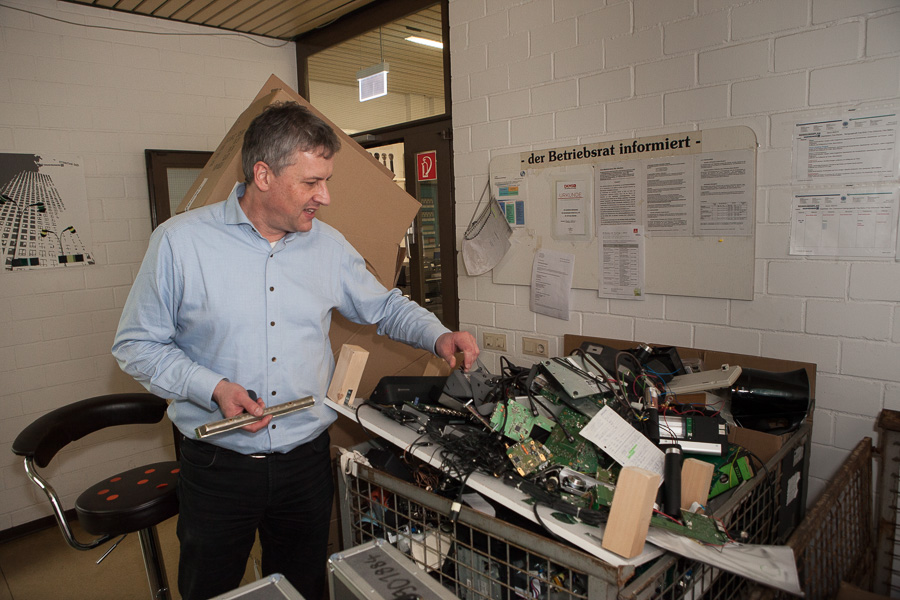

Bernd Neubauer : Non, pas exactement. Nous appelons cela un « tour support » Le matériel est en prêt et nous est retourné à la fin de la tournée, ce qui nous permet de le checker et de voir comment il a évolué durant un an et demi de tournée dans tous les continents et sous tous les climats.

SLU : Comment avez-vous pu fournir des micros à ce groupe ?

Bernd Neubauer : Très simplement. Leur ingé son nous a approchés pour avoir deux micros en prêt et est parti avec le kit complet ! (rires) Il a écouté mes suggestions une par une car il connaissait le M88 qu’il apprécie tout particulièrement, et d’envoi en envoi dans la salle de répétition où il a encodé le show, il a tout gardé. Je crois qu’il reste un SM57 sur une des caisses claires mais je n’en suis même pas certain (rires).

SLU : Quel tête équipe l’émetteur main de Dave Gahan ?

Bernd Neubauer : La V70. Une dynamique hypercardioïde à grosse capsule qui délivre un grave généreux qui plaît beaucoup au mixeur et qui sort très bien sur le système L-Acoustics. Nous avons gravé les émetteurs avec le logo du groupe et ils sont ravis !

Micro de Mesure 1 = MM1

Nous l’avons vu dans la chambre anéchoïque en train de se faire tirer le portrait acoustique bien rectiligne, le MM1 revient sur le devant de la scène avec Bernd, trop content de nous raconter l’histoire de ce micro de mesure au prix très, très contenu et existant aussi en capsule interchangeable pour le TG1000.

Bernd Neubauer : Je suis sur la tournée de Mark Knopfler et je commence à discuter avec l’ingé système qui est un allemand, un berlinois. Il emploie un micro de mesure sans fil très connu. Il me vient l’idée de brancher notre MM1 qui n’existe à ce moment-là qu’en filaire sur un émetteur TG1000. J’ai envie de pouvoir me mesurer à notre concurrent. Quatre jours plus tard je suis de retour sur la tournée avec MM1 et un ensemble émetteur bodypack et récepteur TG1000. On compare les deux systèmes sans fil et la réponse en fréquence comme la phase de l’ensemble Beyer sont meilleures. Je rentre à Heilbronn et demande qu’on me trouve une solution pour visser le MM1 et l’alimenter en 48 Volt par l’émetteur main du TG1000. Deux semaines plus tard, j’ai reçu deux prototypes de têtes.

Une est partie sur la tournée d’Adèle et la seconde sur celle de Mark Knopfler. L’ingé système de Rammstein qui a appris l’existence de ces protos a aussi voulu le sien. Ces trois tournées nous ont fourni des tonnes de retours positifs et de petites améliorations qui nous ont permis, en pas plus de 8 semaines, de sortir un produit fini.

SLU : Le système TG1000 n’intervient donc aucunement sur la dynamique, la réponse en fréquence…

Bernd Neubauer : Non, c’est grâce à cette linéarité parfaite de notre liaison entre 5 Hz et 20 kHz et à la qualité sonore de notre codec que, contrairement à d’autres systèmes HF concurrents, nous avons pu y adapter notre tête et offrir ce combo de mesure qui, en plus de marcher mieux, est beaucoup moins cher que notre concurrent américain.

SLU : Quelle est la fréquence d’échantillonnage du système TG1000?

Bernd Neubauer : Presque 48 kHz.

SLU : ??

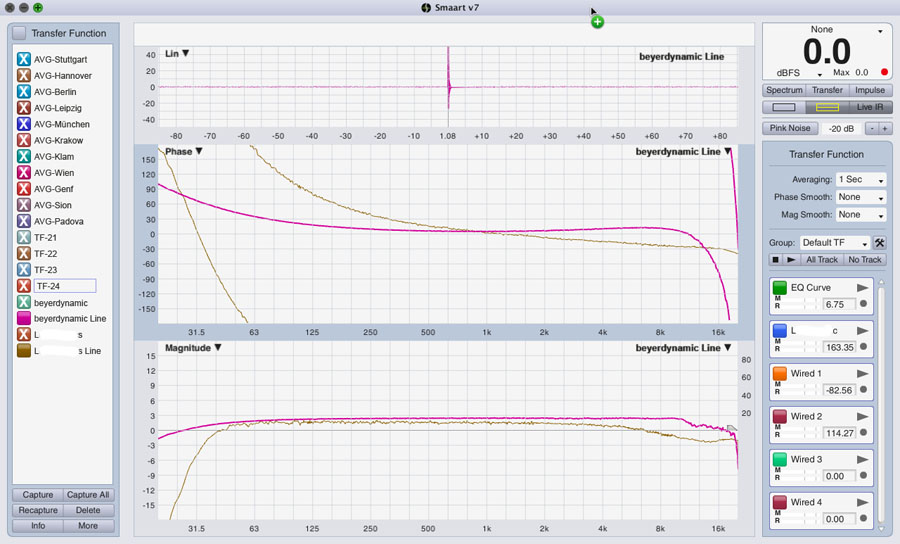

Bernd Neubauer : Je sais, ça paraît étrange mais notre codec fonctionne à merveille comme ça, il n’y a qu’à voir les mesures pour s’en rendre compte, et nous avons donc fait le choix de garder cette fréquence. Un SRC (convertisseur de fréquence d’échantillonnage) remet bien entendu le tout en forme pour délivrer un flux compatible en sortie. Enfin nous fournissons la courbe de réponse de chaque MM1 sous le forme d’un fichier afin que les ingés système puissent par exemple l’importer dans SMAART et calibrer leur chaîne de mesure.

SLU : Comment te sens-tu quand tu luttes contre des marques comme Sennheiser ou Shure qui sont reconnues comme étant des spécialistes de la HF ?

Bernd Neubauer : Moi ? Bien. Mais, et cela n’engage que moi, on ne peut pas comparer des grandes maisons comme celles que tu cites à une société à taille humaine comme Beyer. Nous ne sommes en tout que 350 et cela doit être à peu près le nombre de personnes qui travaillent pour la R&D de Sennheiser (rires !) En revanche j’accepte volontiers de comparer nos produits et les leurs et de ce point de vue, nous sommes sur un pied d’égalité.

Je constate aussi que depuis au moins deux ans, les productions et les prestataires sont plus ouverts à l’idée de travailler avec d’autres produits. Notre grand avantage c’est qu’une fois essayé un de nos produits, en général il ne revient pas. J’ai prêté une paire de M160 à ruban au preneur de son de Mark Knopfler pour repiquer ses amplis, et Mark en personne est venu me voir pour me dire qu’il voulait les garder, il n’avait jamais entendu aussi bien sa guitare. Il ne faut pas comparer des courbes ou des spécifications, elles sont toutes pareilles. Il faut brancher et écouter. Le son ça s’écoute, ça ne se regarde pas.

Et la R&D ? Mais on y va !

Le quasi mot de la fin revient à Ulrich Roth, le Directeur de la R&D de Beyer qui a accepté de nous emmener dans son antre, fatalement en travaux, merci la croissance, et où, comme c’est étrange, nous n’avons pas pu prendre de photos ;0)

Ulrich Roth : Nous sommes 35, quasiment tous ingénieurs et la plus grande partie du développement des nouveaux produits se fait ici, avec trois équipes distinctes : celle qui travaille sur les systèmes de conférence, la plus petite, celle ensuite qui travaille sur les micros, et enfin la dernière qui se charge des casques. Bien entendu nous avons fait un peu le ménage avant de vous inviter et toutes les nouveautés sont cachées sous les bureaux (rires).

SLU : Combien d’années de maison avez-vous ?

Ulrich Roth : Bonne question. Cela fait 26 ans de Beyer et 18 ans que je dirige la R&D. Tout cela ne nous rajeunit pas !

SLU : Votre spécialité étant les micros et les casques, la HF a certainement dû vous demander beaucoup de ressources.

Ulrich Roth : Beaucoup oui. Si je compte en heures et je divise en personnes, le développement du TG1000 a requis 40 ingénieurs répartis sur 4 années de travail.

SLU : Qu’est-ce qui est prévu après le TG1000 qui est une réussite reconnues de tous, quelles nouvelles versions ou évolutions se préparent… (rire général de la R&D)

Ulrich Roth : J’aurais beaucoup de choses à dire… On a déjà décliné une partie de la technologie dans le TG500 et travaillons sur d’autres modèles et aussi, bien sûr, sur d’autres technologies. Ce qu’on évitera à coup sûr c’est de commettre l’erreur de vouloir développer des appareils qui ne soient pas compatibles avec l’offre existante car une simple prise câblée à l’envers ou un connecteur en haut d’un émetteur main différent, peuvent changer la donne et nous aliéner une part du marché.

Conclusion

On a quitté Beyer avec des certitudes. Il y a à Heilbronn de la matière grise, des idées et des wagons de savoir-faire. On y a trouvé aussi des femmes et des hommes heureux de travailler, fiers d’être chez le « petit » capable de faire aussi bien, voire mieux que les mastodontes.

On a enfin ressenti l’humilité, l’ouverture d’esprit et la volonté d’écouter le client, des vertus qui mises bout-à-bout, permettent de faire de grandes choses. Encore merci à toute l’équipe allemande et française pour cette belle visite et rendez-vous à Francfort pour découvrir tout ce qu’Ulrich a fait planquer à ses ouailles !