Installé à l’orée de la Picardie, presque en famille, Robert Juliat cultive l’art délicat de manier la rigueur d’un artisanat recherché et la folie maîtrisée de technologies surprenantes.

François et Frédéric Juliat, directeurs de Robert Juliat, nous ont accueillis chaleureusement à Fresnoy-en-Thelle, au cœur de leur usine, pour nous dévoiler ce véritable monument de l’histoire des projecteurs et partager leurs visions de l’éclairage.

Entretien avec un Empire

Rapidement nous retraçons l’histoire familiale d’une entreprise qui n’a, finalement, pas changé en cent ans. L’entreprise Robert Juliat, un des pionniers du spectacle, a su préserver un héritage familial et indépendant, guidée par un Mantra qui s’exprime avec une simple phrase : « Créer des solutions d’éclairage pour les concepteurs, techniquement irréprochables, naturellement simples»

En 4 générations, Jean, Robert, Jean-Charles puis François et Frédéric Juliat ont construit un empire incontournable. Il y a 120 ans, le premier travailla pour Méliès au tout début du cinéma comme projectionniste. Il fut l’un des premiers éclairagistes, un des zélateurs de la fée électricité.

Une passion transmise à son fils Robert, ouvrant l’un des premiers ateliers de matériel de cinéma juste après-guerre, en 1919, rue de Trévise. Pour éclairer des artistes durant leur passage au moment des entractes des projections, le temps de changer de bobines, il développe les premiers projecteurs à lentille unique. La légende de Robert Juliat commence à s’écrire avant ses 25 ans.

Le petit-fils, Jean-Charles, technicien averti dans l’âme, rejoignit le vaisseau familial dans les années 60, à une époque où s’éteignaient doucement les lampes à Arc, prépondérantes dans le cinéma et le théâtre depuis des lustres.

Une évolution vers le tungstène qui permit à la compagnie de moins se concentrer sur le cinéma, alors accaparé par des compagnies comme Philips, pour se diversifier vers le théâtre et l’architectural, domaine dans lesquels excelle alors Strand Lighting.

Période faste, ces années accompagnent aussi le disco, ses effets psychédéliques et bains d’huile, dans une orgie de gobos et de couleurs préfigurant les premiers éclairages du showbiz.

A cheval entre ces mondes, Jean-Charles comprend très vite le bénéfice des premières lampes à décharge, l’HMI d’Osram et la MSR de Philips à la fin des années 60.

Pixie, première poursuite HMI née en 1976, fit entrer RJ au Panthéon des constructeurs, en remplaçant peu à peu les Super Trooper, monstres d’acier carburant au charbon, chantés par Abba en 1980.

Une marque de fabrique où s’épanouit bien vite la maison familiale, suivant l’évolution technologique en termes de puissance ou de contrôle, avec l’arrivée du DMX et la collaboration avec AVAB.

Cette réussite annonça la vague de fond théâtrale des années 80, portée en France par Jack Lang alors ministre de la Culture, et un développement sans précédents de leurs projecteurs Fresnel, PC ou découpe. Bien avant 1972, date où Jean-Charles Juliat remplaça son père à la tête de l’entreprise, Robert avait planifié de quitter Paris, en aménageant un corps de ferme à Champagne-sur-Oise après-guerre.

Cette usine se développa avec des distributeurs comme Collyns, tout en gardant ses bureaux à Paris puis Saint-Denis pour accueillir ses clients. Les murs parisiens d’alors ont encore le souvenir des passages de Claude François, Bouglione ou Coluche.

Petit à petit l’entreprise prit de l’importance et finit par déménager dans le petit village de Fresnoy-en-Thelle pour intégrer les outils de fabrication, les stocks, les machines-outils, le SAV, la logistique et le bureau d’études. Avec 10 000 mètres carrés et plus de 70 employés, le siège de la compagnie est devenu depuis 1986 un véritable poumon économique de la région.

Les poursuites, emblèmes de la société, ont ouvert la voie à des dizaines d’autres projecteurs, comme les sacro-saintes découpes 614 et 714, un nom devenu Référence dans toute la France. L’expansion des théâtres, portée par la politique culturelle de la gauche au pouvoir, va remplir le carnet de commandes de Robert Juliat comme jamais.

Les années 90 seront plus calmes dans l’hexagone, et la compagnie se tourne alors vers l’export. Un réseau de distributeurs se met en place par pays.

La vente, la communication et l’administration seront regroupées dans l’usine de Fresnoy-en-Thelle en 1997 pour plus de commodités.

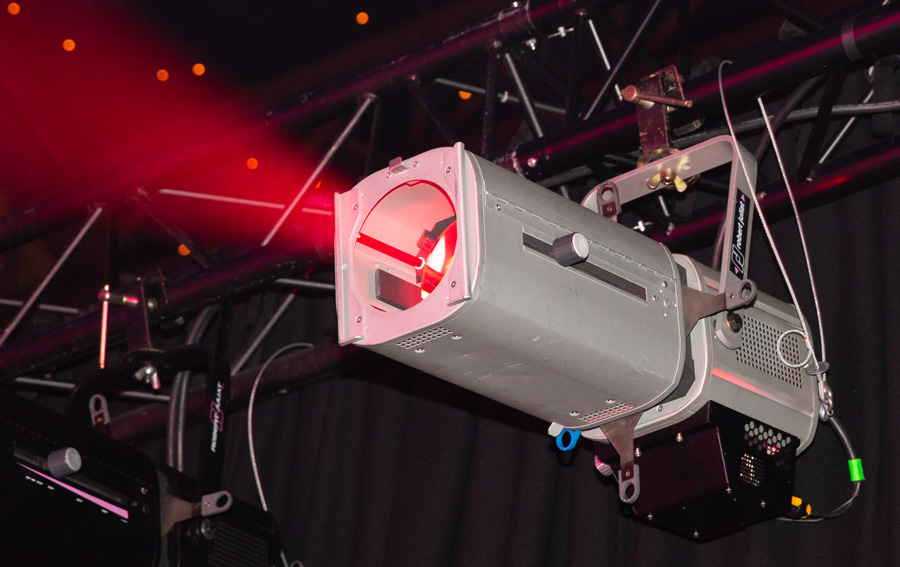

Dans les années 2000 c’est l’explosion à l’international. La French Touch devient une référence dans les poursuites, avec de nombreux prix dans les salons. La Cyrano en 1999, la Super Korrigan en 2006, la Lancelot et ses effets dignes des meilleurs automatiques pour les JO de 2008, la Merlin et aujourd’hui Arthur, en test dans ce magazine ici.

François, the American Son, qui avait rejoint en 2003 son frère aîné Frédéric dans l’entreprise, développa leur marché vers les USA, puis la Chine. Si les poursuites restent leur projecteur iconique, la vision commerciale de François et les talents de Frédéric leur permettent de mettre au point des projecteurs de plus en plus modernes.

C’est à partir de 2008, lorsque François pris les rênes de l’entreprise, que s’amorça leur troisième révolution technologique. Après l’halogène et la décharge, les diodes électroluminescentes seront la nouvelle source lumière.

Dès 2010, la découpe Aledin fut produite en partenariat, le temps pour Robert Juliat de se perfectionner seul dans l’électronique. La Tibo et le ZEP, sorties deux ans après, montrent le bond technologique franchi avec une source led maison.

En 2016, les rampes Dalis, déclinées depuis en plusieurs modèles, poussent l’entreprise française vers une collaboration auprès de spécialistes des sources couleurs. Une aventure d’ingénierie qui débouche sur un produit aussi innovant qu’exclusif et signe un accord sur ces optiques particulières pour la scène.

Les 150 pièces vendues au Bolchoï, ainsi que les prix obtenus en 2015 et 2016, imposent Robert Juliat dans le cercle fermé des entreprises high-tech du spectacle.

Après s’être emparé des leds et avoir maitrisé la colorimétrie dans ses moindres détails, le réseau et les algorithmes de calculs ouvrent un nouveau champ d’action à Robert Juliat.

En 2019, en collaboration avec le studio Novum, le système SpotMe présente une solution de tracking de haute volée, toujours novateur. Aujourd’hui le bureau d’études dissèque les protocoles RDM et sACN pour améliorer encore plus le confort des utilisateurs.

Avec cette recherche permanente d’innovations, Robert Juliat donne l’impression de rajeunir d’années en années, dépoussiérant cette image un peu passéiste qu’on aurait pu donner à cette grande entreprise française. François, en digne héritier de la compagnie, est un de ces patrons à l’ancienne, garant de l’excellence du savoir-faire de ses employés tout en regardant émerveillé le futur à inventer.

Vidéo de présentation générale de l’entreprise par François Juliat :

Une brève histoire de la découpe

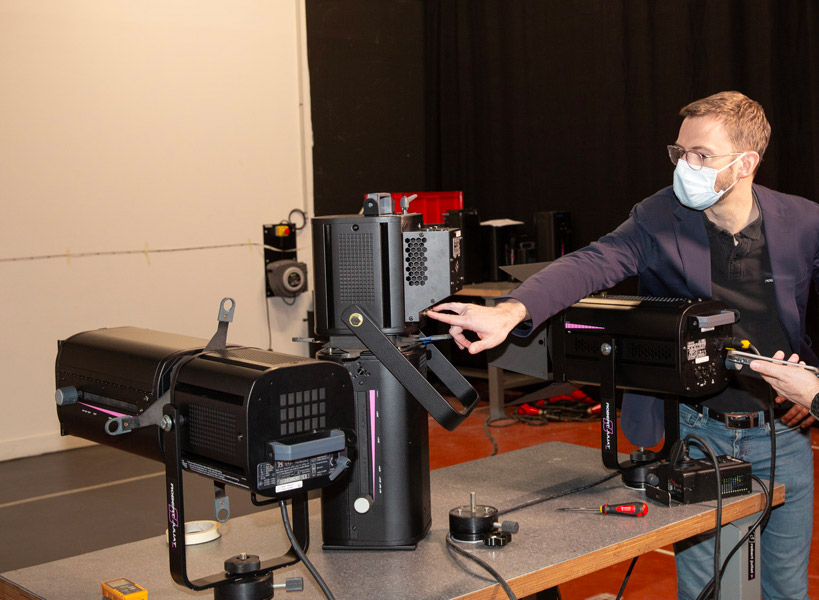

Après cette plongée dans le temps, Séverine Zucchiatti, responsable communication, et Ludwig Lepage, chef produit, nous rafraîchissent la mémoire sur l’évolution des découpes Robert Juliat, modelée par une multitude d’innovations depuis des décennies.

Cette combinaison quasi unique de tradition artisanale et d’industrie de pointe force le respect en renouvelant fort intelligemment une pièce aussi traditionnelle que la découpe de théâtre en un condensé d’innovations.

La 614 SX est une pièce intemporelle, la quintessence de la découpe 1 000 W halogène depuis plus de 30 ans. Un symbole manié par des générations de techniciens, qui connaissent par cœur les réglages des molettes de focale, l’insertion et le blocage des couteaux, gobos et porte filtre.

Peut-être un peu moins les poignées débrayables de lyre, le double slot iris/gobo, l’insertion à 8 couteaux, le porte filtre interne ou de rotation du canon avant. Tout le long de ces années, elle fut peaufinée par petites touches, presque invisibles, améliorant encore et toujours la mécanique, les optiques ou les matériaux utilisés.

De ce modèle furent déclinées la 613 SX, au zoom de 28 à 54°, puis la 611 SX, de 11 à 26°, qui encadrent la course de 16 à 35° de la 614 SX.

Puis vinrent les 714SX et SX2, ‘SX’ pour l’amélioration de leur système optique à double condenseur, le ‘2’ pour celles équipée en douilles de 2000 ou 2 500 W, de 15 à 40° d’ouverture, là où les 710,711 et 713SX2 proposent des excursions de 10° à 25°, 8° à 16° et 29° à 50°.

La Quincy, modèle moins connu en lampe MSD 575 W, et les d’Artagnan 930, 933 et 934NSX, cette fois en MSR 2 500 W, furent des incursions dans les lampes à décharges, et permirent le développement de contrôleurs DMX intégrés pour les obturateurs et l’amorçage des lampes. Une gamme riche, donc, vitrine d’un savoir-faire à la française perpétué depuis plusieurs générations.

Bien sûr, le progrès inexorable a poussé Robert Juliat dans l’anticipation des nouvelles sources led, comme en témoigne le bloc Aledin, sorti en 2010, équipé de 85 W de leds, une première pour l’époque. Ce module retro-fit innovant venait s’insérer à la place des lampes des gammes 600 SX, pour transformer un parc halogène en source écologique.

Ces 3 versions proches des tungstènes, 631, 633 et 634SX, proposaient certes un flux diminué de 40 %, une qualité encore perfectible et un poids plus conséquent, mais la technologie était lancée.

Fidèle à l’ingénierie française, Robert Juliat a depuis toujours assuré le design de ses propres cartes PCB*, dans lesquelles étaient assemblées les leds Osram, ainsi que les modules de ventilation et de contrôle. (* : Printed Circuit Board, synonyme de circuit imprimé en électronique.)

Vidéo Aledin : Outre présenter un concept absolument novateur à l’époque, cette vidéo est parfaite pour redécouvrir les secrets des découpes 600SX.

Suivront alors les ZEP, sorties en 2012, présentées dans ce magazine ICI, ou les Tibo, Là, dans un format repensé. Pour rester dans leur forme de prédilection, les ZEP 641, 643 et 644SX2 reprennent, en plus massif, le corps et les zooms des 611, 613 et 614, avec un module led de 150 W en blanc chaud ou froid et un menu avec embase DMX ou une option sans-fil.

Le résultat, une puissance lumineuse qui s’approche des halogènes 1 000 W, et une faible IRC de 70. Les Tibo, plus à l’aise en convention ou en architectural avec leur format réduit, fournissent de leur côté un flux équivalent à une 600 W halogène, avec une optique et des accessoires simplifiés.

Les ZEP2 ont bénéficié en 2018 du nouveau pavé de leds Osram, toujours en 150 W, mais avec un flux amélioré et un IRC de 92. Pour la première fois, les découpes led ZEP2 641, 643 et 644SX2 font quasi-jeu égal avec la gamme des 600SX tungstène.

Avec la version boostée à 300 W, les ZEP 661, 663 et 664SX2 bousculent les découpes 2 kW traditionnelles, surtout dans leur version froide, de loin supérieure à une 714SX2 avec une gélatine CTB.

Certes, les ZEP sont plus longues, plus lourdes que leurs homologues tungstène, et leur moteur led ne peut être installé dans des découpes standards, mais la qualité de lumière est telle que pour la première fois des renouvellements complets de parcs de découpes de théâtre en led sont envisagés.

Les découpes Charles, ou pour rester dans la terminologie Robert Juliat, les 961, 963 et 964SX, chassent carrément sur les terres des découpes d’Artagnan, équipées pourtant en HMI 2 500 W.

Ces monstres de puissance et de dimensions transportent un module de 600 W de leds à 5600K, identique à celui des premières poursuites led conséquentes, les Oz et Alice.

Disponibles depuis 2019, elles ont subi comme beaucoup l’arrivée du Covid-19 et la baisse de visibilité du secteur du spectacle.

Mais il en faudrait plus pour décourager le fabricant tricolore. Sa dernière trouvaille est une trappe de remplacement led pour les découpes SX2, le module Sully, en test ici.

Un bouleversement, tant la qualité de lumière surpasse celle des découpes traditionnelles. Accompagnant les théâtres dans leur renouveau technologique, avec des sources led, une maîtrise des réseaux lumières et un contrôle étendu des sources, Robert Juliat continue aujourd’hui à innover avec les déclinaisons des gammes Sully et Tibo HE.

L’usine contre-attaque

Malgré la crise du Covid, Robert Juliat continue à porter le flambeau familial avec force et humilité. Reconnue par le gouvernement, avec d’autres fabricants, comme entreprise protégée du secteur S1bis suite aux efforts de l’association UDFM, les Picards ont pu adapter leur production et garder leurs salariés en travail partiel.

Le maintien de leur économie fut rude, à comparer aux efforts à fournis en 2008 ou après-guerre. La stabilité de l’entreprise centenaire, aux multiples activités tournées vers le spectacle, la TV et surtout le théâtre, aux deux tiers dans l’export, a permis de franchir le cap.

Cette période compliquée a cependant validé les choix stratégiques de la société. Entre sa maîtrise en interne de nombreuses technologies, des fournisseurs en circuit court et une réactivité au chevet de son savoir-faire, Robert Juliat voit l’avenir sereinement.

La réorganisation vers les sources led permet d’appréhender au mieux les prochaines années, et les challenges techniques autour de produits comme le SpotMe ou la Sully 4C inspirent les concepteurs lumière ou les directeurs techniques.

Cet ADN nous saute aux yeux pendant notre excursion dans les méandres de l’usine. Nos guides, Séverine et Frédéric, ont planifié un parcours initiatique, la naissance d’un projecteur depuis quelques onces de métal, un peu de verre, de plastique et d’électronique. Mais d’abord, comme franchissant les portes d’une maternité, nous revêtons nos habits de protection. En particulier ces chaussons EPI, peu seyants mais absolument obligatoires, à l’image des normes françaises.

Nombreuses et complexes, ces normes sont la cible facile des réformateurs de tout poil, mais représentent un gage de qualité et de fabrication internationale. Un niveau qualitatif toujours devancé par Robert Juliat, et facilitant l’adaptation de ses produits pour les marchés asiatique ou nord-américain.

Un peu plus de soixante salariés bourdonnent dans l’usine, dont une grosse quarantaine sur les chaînes d’assemblage. La tôlerie impose son rythme en début de chaîne, au son de l’immense poinçonneuse automatique, engouffrant les plaques d’acier par palettes. Son immense bras jongle entre les barillets d’outils. Les millefeuilles de métal sont triés puis façonnés dans un ballet hypnotique, durant des heures, sans faiblir.

L’ancienne machine manuelle est assoupie dans un coin, s’éveillant pour certaines pièces spécifiques, au diamètre de découpe imposant. Presque un reliquat du passé, comme toutes les anciennes machines-outils, rappelant l’âge d’or des années quatre-vingt-dix, où quatre-vingts ouvriers s’activaient chaque jour pour construire des centaines de projecteurs.

Ce travail d’artisanat est toujours défendu par l’entreprise, le savoir-faire français est une denrée précieuse pour clients exigeants. Tout comme la défense d’une autonomie locale, la maîtrise de chaque étape de fabrication avec le recours à des sous-traitants régionaux permet d’énormes gains de réactivité ainsi qu’une garantie absolue de la chaîne de production. Car malgré la standardisation des projecteurs durant les années 2010, il faut encore fournir des gammes halogènes plus anciennes. De 1 000 à 5 000 W (alors que les sources à décharges ont pratiquement disparu). 3 000 projecteurs halogènes ont été produits en 2021.

La poinçonneuse ne laisse pratiquement rien après son repas. Les patrons des projecteurs sortent régulièrement en fines couches, parées de leurs rainurages, de leurs grilles, l’épaisseur d’un dessin attendant la sculpture. Lorsque les séries de fabrication sont lancées, par projecteur ou par module commun, les découpes des plaques acier sont soigneusement réfléchies pour limiter le gaspillage.

Les restes de tôle ou les chutes de matière première servent de compost industriel, avant leur revalorisation. Entreprise consciente, Robert Juliat entretient une sorte de permaculture, privilégiant les circuits courts avec ses fournisseurs ; la réduction de son empreinte carbone comme récompense.

Dans la forêt de l’usine, les presses à emboutir font résonner leurs brames. L’emboutissage avec le pliage donnent vie aux pièces prédécoupées. Des barres de 6 mètres sont tranchées et cintrées pour se transformer en lyres de projecteurs, moment magique où la métallurgie donne naissance au spectacle. Les opérateurs changent les moules à façon suivant les projecteurs. Flancs de Fresnel 310, fonds de découpe Sully, bases de ZEP, des presse-plieuses semi-automatiques surgissent les pièces de flanelle métallique d’un costume attendant d’être assemblées.

Dans les postes adjacents, ouvriers et ouvrières spécialisés sertissent et soudent en cadence. Un travail d’équipe, où chacun dépend de l’autre, où chaque génération forme les suivantes. Des PC Lutin sont encore minutieusement assemblés à la main, suivant une conception historique. Les projecteurs à leds, reconnaissables à leur grille en nid d’abeille, demandent d’autres compétences, une science du câblage et de l’électronique. L’ingénierie et les leds dispensent maintenant les corps des tâches répétitives du travail à la chaîne.

Les années Covid ont pesé sur la disponibilité de matières premières. Les bois, métaux, textiles mais aussi la peinture, les composants électroniques ou le transport de fret furent bouleversés. L’afflux des investissements estivaux ou les queues de budgets de fin d’année font enfler les commandes, et les stocks dans l’usine ont rapidement fondu.

Heureusement, la réactivité de l’usine, qui utilise des pièces en commun pour plusieurs projecteurs, et la proximité des sous-traitants suffisent à absorber la demande. Les commandes sont honorées en moins de 6 semaines, sans recourir aux heures supplémentaires ni à l’intérim.

Seul signe de cette tension, l’embouteillage de luminaires devant l’atelier de peinture. La zone de dégraissage, aux faux airs de garage, avale les chariots de projecteurs dans son local sous-vide, sans produits chimiques, pour rattraper le retard.

Les peintres appliquent leur liquide solvant et la poudre en cabine d’extraction, puis, accrochées comme des pinces à linge, les carcasses partent ensuite faire un tour de montagnes russes, entre l’étuve du sous-sol et le four du premier étage. Enfin sèches, elles sont regroupées par modèles vers les postes d’assemblage.

Au premier étage, l’ambiance est studieuse sur les établis spécialisés. Suivant une partition orchestrée par le bureau d’études, les électriciens câblent des alimentations, les opticiens sertissent leurs lentilles tandis que les électroniciens apparient leurs composants.

Les sous-traitants ont fourni certaines pièces qu’il faut vérifier avant d’utiliser. Les sources sont presque prêtes, dans l’attente de leur validation. Au feu vert, retour au rez-de-chaussée pour l’assemblage final via les escalators de transport.

Malgré l’hyper spécialisation, l’approche demeure globale. De la création à la fabrication, les capacités de production s’adaptent en permanence, une mue après l’autre. Évolution indispensable quand tous les deux-trois ans une nouvelle technologie surgit.

Les ingénieurs sont nourris à la mécanique de précision, se régalent d’électricité industrielle, surfent sur l’électronique appliquée en rêvant de blocs optiques. Ils ont sur les épaules cet amas de technicité, qu’ils doivent envelopper de soins pour rendre leurs projecteurs aussi intemporels qu’efficaces. Cette maîtrise des composants, des historiques, permet de suivre les projecteurs sur plusieurs années pour assurer l’entretien, la réparation ou le remplacement.

Dans la large salle aux éclairages solaires, une ribambelle d’opérations se succèdent sur différents postes, aidées d’outils pneumatiques dans tous les sens et de potences motorisées pour le transport des grosses pièces.

Suivant les commandes, les projecteurs se rassemblent autour de leurs éléments, de la lampe aux accessoires, des petits Lutin aux impressionnantes Lancelot. Tout est vérifié une dernière fois sur le banc de test, avant d’être empaqueté, si ce n’est transporté dans les flight-cases de LikeCase, le fidèle fabricant situé à dix kilomètres de là.

Notre voyage touche à sa fin, une aventure historique, humaine et industrielle dans une des dernières grandes marques françaises d’éclairage. Nous passerons la fin de la journée entre les bureaux et la R&D, absorbés par les recherches de Thierry Dupont sur les PID RDM et la validation des nodes DMX embarqués dans les dernières Sully.

Se mettre dans la peau des utilisateurs est une gageure que peu poussent aussi loin que Robert Juliat. Un gage d’humilité qui montre la relation de confiance nouée entre l’entreprise familiale et ses clients depuis plus d’un siècle.

Cent ans de dévouement, de recherche et de technologie pour qu’au-delà de ces produits, la marque Robert Juliat s’impose comme l’égérie de nos éclairages.